- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Comprendre la technologie de gravure sèche dans l'industrie des semi-conducteurs

2024-06-11

La gravure fait référence à la technique d'élimination sélective de matière par des moyens physiques ou chimiques pour obtenir les modèles structurels conçus.

Actuellement, de nombreux dispositifs semi-conducteurs utilisent des structures de dispositifs Mesa, qui sont principalement créées par deux types de gravure :gravure humide et gravure sèche. Bien que la gravure humide simple et rapide joue un rôle important dans la fabrication de dispositifs semi-conducteurs, elle présente des inconvénients inhérents tels qu'une gravure isotrope et une mauvaise uniformité, qui se traduisent par un contrôle limité lors du transfert de motifs de petite taille. Cependant, la gravure sèche, avec sa forte anisotropie, sa bonne uniformité et sa répétabilité, est devenue importante dans les processus de fabrication de dispositifs semi-conducteurs. Le terme « gravure sèche » fait référence au sens large à toute technologie de gravure non humide utilisée pour éliminer des matériaux de surface et transférer des micro et nano motifs, y compris la gravure au laser, la gravure au plasma et la gravure en vapeur chimique. La gravure sèche abordée dans ce texte concerne spécifiquement l'application étroite de processus utilisant la décharge plasma - physique ou chimique - pour modifier les surfaces des matériaux. Il couvre plusieurs technologies de gravure industrielle courantes, notammentGravure par faisceau d'ions (IBE), gravure par ions réactifs (RIE), gravure au plasma par résonance cyclotronique électronique (ECR) et gravure au plasma à couplage inductif (ICP).

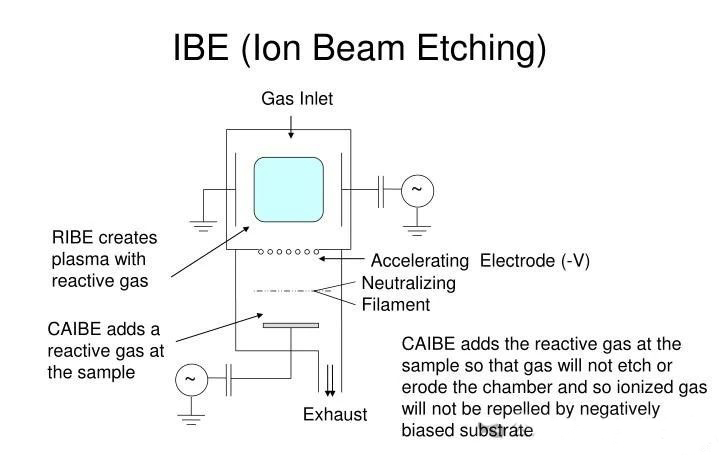

1. Gravure par faisceau d'ions (IBE)

Également connu sous le nom de broyage ionique, l'IBE s'est développé dans les années 1970 comme une méthode de gravure purement physique. Le processus implique des faisceaux d’ions créés à partir de gaz inertes (comme Ar, Xe) qui sont accélérés par une tension pour bombarder la surface du matériau cible. Les ions transfèrent de l'énergie aux atomes de la surface, provoquant la pulvérisation de ceux dont l'énergie dépasse leur énergie de liaison. Cette technique utilise une tension accélérée pour contrôler la direction et l’énergie du faisceau ionique, ce qui entraîne une excellente anisotropie de gravure et une excellente contrôlabilité du débit. Bien qu'il soit idéal pour graver des matériaux chimiquement stables tels que la céramique et certains métaux, la nécessité de masques plus épais pour des gravures plus profondes peut compromettre la précision de la gravure, et le bombardement ionique à haute énergie peut provoquer des dommages électriques inévitables en raison de perturbations du réseau.

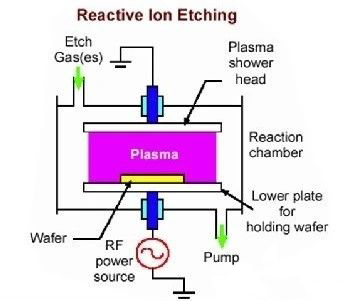

2. gravure ionique réactive (RIE)

Développé par l'IBE, RIE combine des réactions chimiques avec un bombardement ionique physique. Par rapport à l'IBE, le RIE offre des taux de gravure plus élevés ainsi qu'une excellente anisotropie et uniformité sur de grandes surfaces, ce qui en fait l'une des techniques de gravure les plus utilisées dans la micro et la nanofabrication. Le processus consiste à appliquer une tension radiofréquence (RF) à des électrodes à plaques parallèles, ce qui amène les électrons de la chambre à accélérer et à ioniser les gaz de réaction, conduisant à un état de plasma stable sur un côté des plaques. Le plasma porte un potentiel positif car les électrons sont attirés vers la cathode et mis à la terre au niveau de l'anode, créant ainsi un champ électrique à travers la chambre. Le plasma chargé positivement accélère vers le substrat lié à la cathode, le gravant efficacement.

Pendant le processus de gravure, la chambre maintient un environnement à basse pression (0,1 ~ 10 Pa), ce qui améliore le taux d'ionisation des gaz de réaction et accélère le processus de réaction chimique à la surface du substrat. Généralement, le procédé RIE nécessite que les sous-produits de réaction soient volatils pour être efficacement éliminés par le système de vide, garantissant ainsi une haute précision de gravure. Le niveau de puissance RF détermine directement la densité du plasma et la tension de polarisation d'accélération, contrôlant ainsi la vitesse de gravure. Cependant, tout en augmentant la densité du plasma, le RIE augmente également la tension de polarisation, ce qui peut endommager le réseau et réduire la sélectivité du masque, posant ainsi des limites aux applications de gravure. Avec le développement rapide des circuits intégrés à grande échelle et la taille décroissante des transistors, la demande de précision et de rapports d'aspect dans la fabrication micro et nano s'est accrue, conduisant à l'avènement des technologies de gravure sèche à base de plasma haute densité, fournissant de nouvelles opportunités pour le progrès des technologies de l’information électronique.

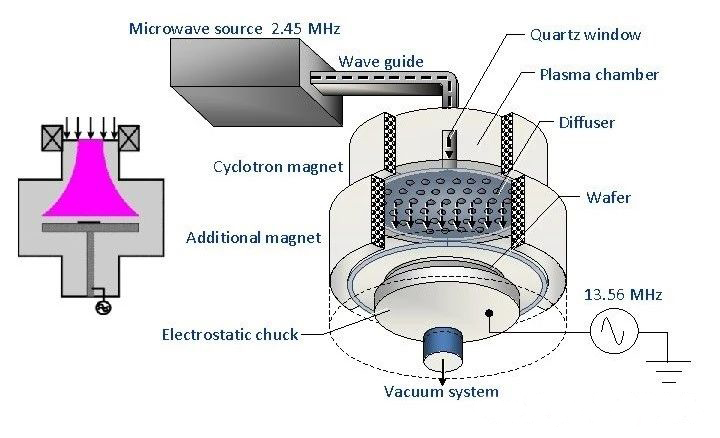

3. Gravure au plasma par résonance cyclotronique électronique (ECR)

La technologie ECR, une des premières méthodes permettant d'obtenir un plasma à haute densité, utilise l'énergie micro-onde pour entrer en résonance avec les électrons à l'intérieur de la chambre, renforcée par un champ magnétique appliqué de l'extérieur et adapté en fréquence pour induire une résonance cyclotron électronique. Cette méthode permet d'obtenir des densités de plasma nettement supérieures à celles du RIE, améliorant ainsi le taux de gravure et la sélectivité du masque, facilitant ainsi la gravure de structures à rapport d'aspect ultra-élevé. Cependant, la complexité du système, qui repose sur le fonctionnement coordonné des sources micro-ondes, des sources RF et des champs magnétiques, pose des défis opérationnels. L’émergence de la gravure au plasma à couplage inductif (ICP) a rapidement suivi comme une simplification par rapport à l’ECR.

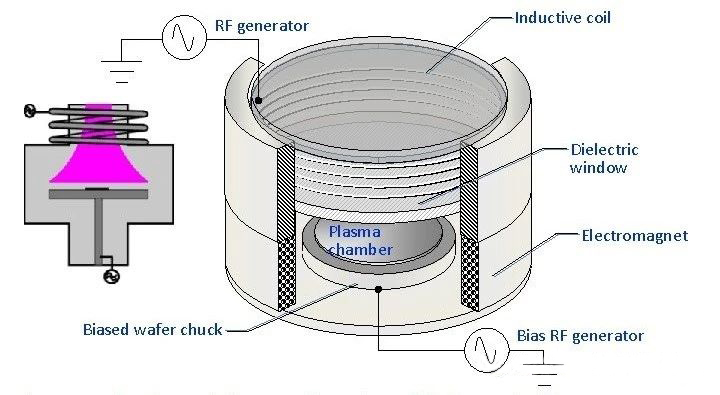

4. Gravure au plasma à couplage inductif (ICP)

La technologie de gravure ICP simplifie le système basé sur la technologie ECR en utilisant deux sources RF de 13,56 MHz pour contrôler à la fois la génération de plasma et la tension de polarisation d'accélération. Au lieu du champ magnétique externe utilisé dans l'ECR, une bobine en spirale induit un champ électromagnétique alternatif, comme le montre le schéma. Les sources RF transfèrent de l'énergie par couplage électromagnétique aux électrons internes, qui se déplacent selon un mouvement cyclotronique dans le champ induit, entrant en collision avec les gaz de réaction pour provoquer une ionisation. Cette configuration atteint des densités de plasma comparables à l’ECR. La gravure ICP combine les avantages de divers systèmes de gravure, répondant aux besoins de taux de gravure élevés, de sélectivité élevée, d'uniformité sur une grande surface et de structure d'équipement simple et contrôlable, devenant ainsi rapidement le choix privilégié pour une nouvelle génération de technologies de gravure au plasma haute densité. .

5. Caractéristiques de la gravure à sec

La technologie de gravure sèche a rapidement pris une place importante dans la micro et nanofabrication en raison de son anisotropie supérieure et de ses taux de gravure élevés, remplaçant la gravure humide. Les critères d'évaluation d'une bonne technologie de gravure sèche comprennent la sélectivité du masque, l'anisotropie, la vitesse de gravure, l'uniformité globale et la douceur de la surface due aux dommages du réseau. Avec de nombreux critères d’évaluation, la situation spécifique doit être considérée en fonction des besoins de fabrication. Les indicateurs les plus directs de la gravure sèche sont la morphologie de la surface, y compris la planéité du fond et des parois latérales gravées et l'anisotropie des terrasses gravées, qui peuvent toutes deux être contrôlées en ajustant le rapport entre les réactions chimiques et le bombardement physique. La caractérisation microscopique après gravure est généralement réalisée par microscopie électronique à balayage et microscopie à force atomique. La sélectivité du masque, qui est le rapport entre la profondeur de gravure du masque et celle du matériau dans les mêmes conditions et durée de gravure, est cruciale. Généralement, plus la sélectivité est élevée, meilleure est la précision du transfert de motif. Les masques courants utilisés dans la gravure ICP comprennent les films photorésistants, les métaux et les diélectriques. La résine photosensible a une mauvaise sélectivité et peut se dégrader sous des températures élevées ou un bombardement énergétique ; Les métaux offrent une sélectivité élevée mais posent des problèmes de retrait du masque et nécessitent souvent des techniques de masquage multicouches. De plus, les masques métalliques peuvent adhérer aux parois latérales pendant la gravure, formant ainsi des voies de fuite. Par conséquent, le choix de la technologie de masque appropriée est particulièrement important pour la gravure, et la sélection des matériaux du masque doit être déterminée en fonction des exigences de performance spécifiques des dispositifs.**