- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pourquoi choisir le frittage sans pression pour la préparation de la céramique SiC ?

2024-09-06

Céramiques en carbure de silicium (SiC), connus pour leur dureté élevée, leur résistance élevée, leur résistance aux températures élevées et leur résistance à la corrosion, trouvent de nombreuses applications dans les industries aérospatiale, pétrochimique et des circuits intégrés. Étant donné que la plupart des produits SiC sont des articles à haute valeur ajoutée, le potentiel de marché est important, attirant une attention considérable de la part de divers pays et devenant un point central de la recherche en science des matériaux. Cependant, la température de synthèse ultra élevée et la difficulté de réaliser un frittage dense des céramiques SiC ont limité leur développement. Le processus de frittage est crucial pour les céramiques SiC.

Comment les méthodes de frittage se comparent-elles : frittage par réaction et frittage sans pression ?

Le SiC, en tant que composé doté de fortes liaisons covalentes, présente de faibles taux de diffusion pendant le frittage en raison de ses caractéristiques structurelles qui offrent une dureté élevée, une résistance élevée, un point de fusion élevé et une résistance à la corrosion. Cela nécessite l'utilisation d'additifs de frittage et d'une pression externe pour réaliser la densification. Actuellement, le frittage par réaction et le frittage sans pression du SiC ont connu des progrès significatifs dans la recherche et les applications industrielles.

Le processus de frittage par réaction pourCéramique SiCest une technique de frittage de forme presque nette, caractérisée par un retrait minimal et des changements de taille pendant le frittage. Il offre des avantages tels que de faibles températures de frittage, des structures de produits denses et de faibles coûts de production, ce qui le rend adapté à la préparation de produits céramiques SiC de grande taille et de forme complexe. Cependant, le procédé présente des inconvénients, notamment une préparation initiale complexe du corps vert et une contamination potentielle par des sous-produits. De plus, la plage de températures de fonctionnement des produits frittés par réactionCéramique SiCest limité par le contenu Si gratuit ; au-dessus de 1400°C, la résistance du matériau diminue rapidement en raison de la fusion du Si libre.

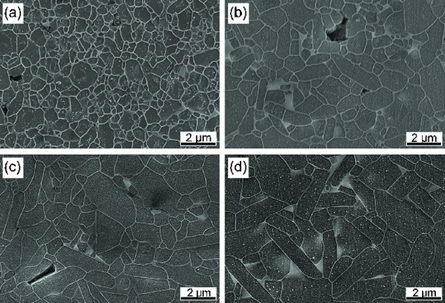

Microstructures typiques des céramiques SiC frittées à différentes températures

La technologie de frittage sans pression du SiC est bien établie, avec des avantages tels que la possibilité d'utiliser divers processus de formage, de surmonter les limitations en matière de forme et de taille du produit et d'obtenir une résistance et une ténacité élevées avec des additifs appropriés. De plus, le frittage sans pression est simple et adapté à la production en série de composants céramiques de différentes formes. Cependant, il est plus cher que le SiC fritté par réaction en raison du coût plus élevé de la poudre de SiC utilisée.

Le frittage sans pression comprend principalement le frittage en phase solide et en phase liquide. Comparé au SiC fritté sans pression en phase solide, le SiC fritté par réaction présente de mauvaises performances à haute température, en particulier en ce qui concerne la résistance à la flexion deCéramique SiCchute brusquement au-dessus de 1 400 °C et ils ont une faible résistance aux acides et bases forts. À l’inverse, fritté en phase solide sans pressionCéramique SiCprésentent des propriétés mécaniques supérieures à haute température et une meilleure résistance à la corrosion dans les acides et bases forts.

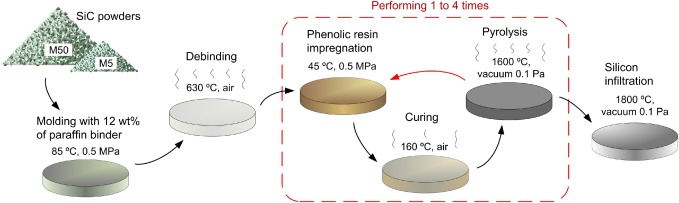

Technologie de fabrication de SiC lié par réaction

Quels sont les développements de la recherche dans la technologie de frittage sans pression ?

Frittage en phase solide : frittage en phase solide deCéramique SiCimplique des températures élevées mais entraîne des propriétés physiques et chimiques stables, en particulier le maintien de la résistance à haute température, offrant une valeur d'application unique. En ajoutant du bore (B) et du carbone © au SiC, le bore occupe les limites des grains de SiC, substituant partiellement le carbone dans le SiC pour former une solution solide, tandis que le carbone réagit avec le SiO2 de surface et l'impureté Si dans le SiC. Ces réactions réduisent l'énergie aux limites des grains et augmentent l'énergie de surface, améliorant ainsi la force motrice du frittage et favorisant la densification. Depuis les années 1990, l’utilisation de B et C comme additifs pour le frittage sans pression du SiC a été largement appliquée dans divers domaines industriels. Le principal avantage est l’absence de seconde phase ou phase vitreuse aux joints de grains, ce qui donne des joints de grains propres et d’excellentes performances à haute température, stables jusqu’à 1 600 °C. L'inconvénient est qu'une densification complète n'est pas obtenue, avec des pores fermés aux coins des grains, et des températures élevées peuvent conduire à une croissance des grains.

Frittage en phase liquide : Dans le frittage en phase liquide, des auxiliaires de frittage sont généralement ajoutés en faibles pourcentages, et la phase intergranulaire résultante peut retenir des oxydes considérables après le frittage. Par conséquent, le SiC fritté en phase liquide a tendance à se fracturer le long des joints de grains, offrant ainsi une résistance et une ténacité élevées. Par rapport au frittage en phase solide, la phase liquide formée lors du frittage abaisse efficacement la température de frittage. Le système Al2O3-Y2O3 était l'un des systèmes les plus anciens et les plus attractifs étudiés pour le frittage en phase liquide deCéramique SiC. Ce système permet une densification à des températures relativement basses. Par exemple, l’incorporation d’échantillons dans un lit de poudre contenant Al2O3, Y2O3 et MgO facilite la formation de phase liquide grâce à des réactions entre MgO et SiO2 de surface sur des particules de SiC, favorisant ainsi la densification par réarrangement des particules et reprécipitation à l’état fondu. De plus, Al2O3, Y2O3 et CaO utilisés comme additifs pour le frittage sans pression du SiC entraînent la formation de phases Al5Y3O12 dans le matériau ; avec l’augmentation de la teneur en CaO, des phases d’oxyde CaY2O4 apparaissent, formant des chemins de pénétration rapides aux joints de grains et améliorant la capacité de frittage du matériau.

![]()

Comment les additifs améliorent-ils le frittage sans pression desCéramiques SiC?

Les additifs peuvent augmenter la densification du fritté sans pressionCéramique SiC, abaissez la température de frittage, modifiez la microstructure et améliorez les propriétés mécaniques. La recherche sur les systèmes additifs a évolué de systèmes mono-composants à des systèmes multi-composants, chaque composant jouant un rôle unique dans l'améliorationCéramique SiCperformance. Cependant, l’introduction d’additifs présente également des inconvénients, tels que des réactions entre les additifs et le SiC qui produisent des sous-produits gazeux comme l’Al2O et le CO, augmentant ainsi la porosité du matériau. La réduction de la porosité et l'atténuation des effets de perte de poids des additifs seront des domaines de recherche clés pour le futur frittage en phase liquide deCéramique SiC.**

Chez Semicorex, nous sommes spécialisés dansCéramiques SiCet d'autres matériaux céramiques appliqués à la fabrication de semi-conducteurs, si vous avez des questions ou avez besoin de détails supplémentaires, n'hésitez pas à nous contacter.

Téléphone : +86-13567891907

Courriel : sales@semicorex.com