- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Détection de défauts dans le traitement des plaquettes de carbure de silicium

2024-11-29

Quel est le rôle deSubstrats SiCdans l'industrie du carbure de silicium ?

Substrats SiCsont le composant le plus crucial de l’industrie du carbure de silicium, représentant près de 50 % de sa valeur. Sans substrats SiC, il est impossible de fabriquer des dispositifs SiC, ce qui en fait la base matérielle essentielle.

Ces dernières années, le marché intérieur a réalisé une production de masse deSubstrat en carbure de silicium (SiC) de 6 poucesproduits. Selon le « Rapport d'étude de marché sur les substrats SiC de 6 pouces en Chine », d'ici 2023, le volume des ventes de substrats SiC de 6 pouces en Chine a dépassé le million d'unités, ce qui représente 42 % de la capacité mondiale, et devrait atteindre environ 50 000 unités. % d’ici 2026.

Comparé au carbure de silicium de 6 pouces, le carbure de silicium de 8 pouces présente des avantages en termes de performances plus élevées. Premièrement, en termes d'utilisation des matériaux, une plaquette de 8 pouces a une surface 1,78 fois supérieure à celle d'une plaquette de 6 pouces, ce qui signifie qu'avec la même consommation de matières premières,plaquettes de 8 poucespeut produire plus d’appareils, réduisant ainsi les coûts unitaires. Deuxièmement, les substrats SiC de 8 pouces ont une mobilité de support plus élevée et une meilleure conductivité, ce qui contribue à améliorer les performances globales des appareils. De plus, la résistance mécanique et la conductivité thermique des substrats SiC de 8 pouces sont supérieures à celles des substrats de 6 pouces, améliorant ainsi la fiabilité du dispositif et les capacités de dissipation thermique.

Quelle est l’importance des couches épitaxiales SiC dans le processus de préparation ?

Le processus d'épitaxie représente près d'un quart de la valeur de la préparation du SiC et constitue une étape indispensable dans la transition de la préparation des matériaux à la préparation des dispositifs SiC. La préparation de couches épitaxiales consiste principalement à faire croître un film monocristallin sur la surface.Substrat SiC, qui est ensuite utilisé pour fabriquer les appareils électroniques de puissance requis. Actuellement, la méthode la plus courante pour la fabrication de couches épitaxiales est le dépôt chimique en phase vapeur (CVD), qui utilise des réactifs précurseurs gazeux pour former des films solides par le biais de réactions chimiques atomiques et moléculaires. La préparation de substrats SiC de 8 pouces est techniquement difficile et, actuellement, seul un nombre limité de fabricants dans le monde peuvent réaliser une production de masse. En 2023, il existe environ 12 projets d'expansion liés aux tranches de 8 pouces dans le monde, avec des substrats SiC de 8 pouces etplaquettes épitaxialesles expéditions commencent déjà et la capacité de fabrication de plaquettes s'accélère progressivement.

Comment les défauts des substrats en carbure de silicium sont-ils identifiés et détectés ?

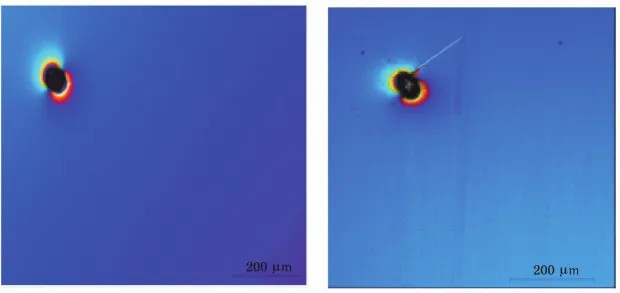

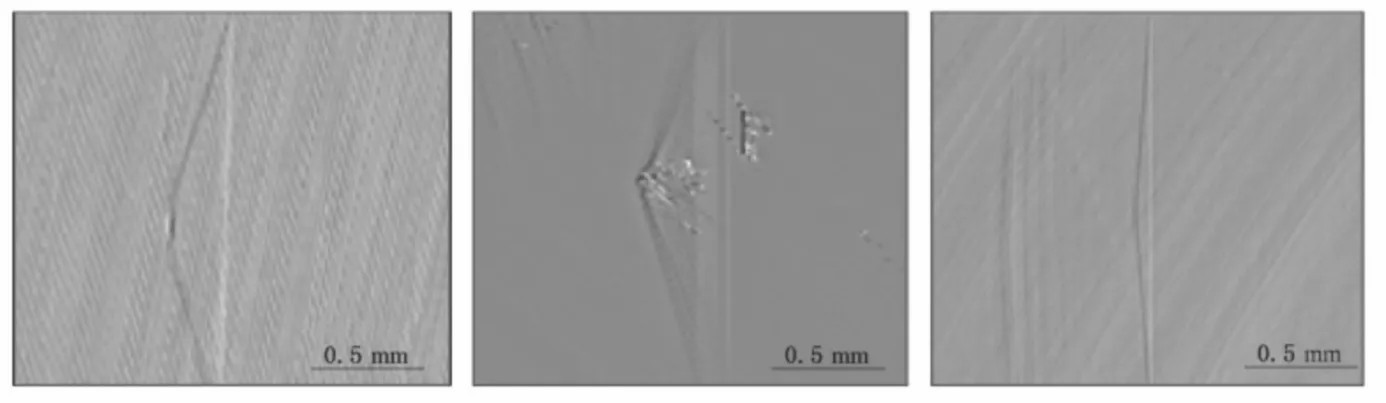

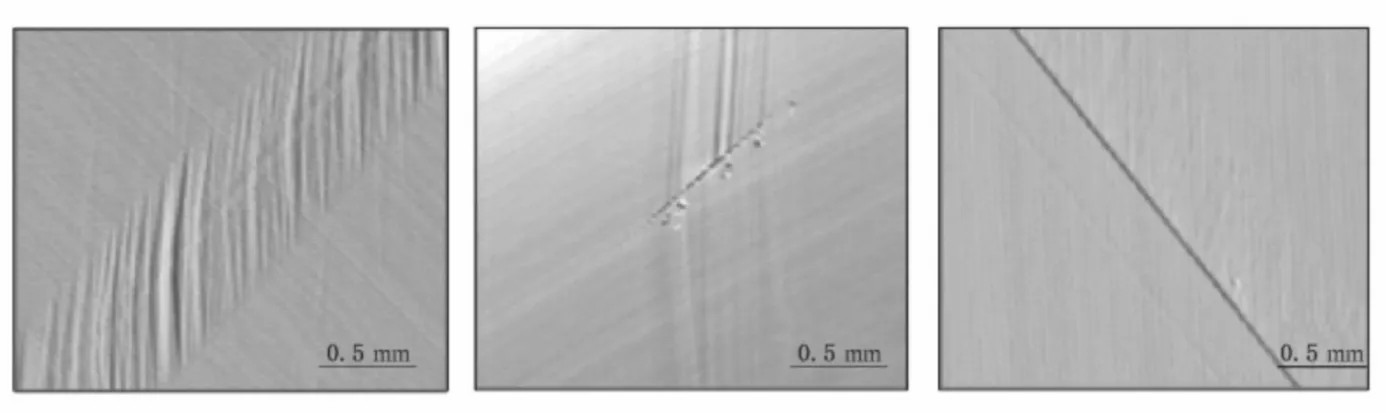

Le carbure de silicium, avec sa dureté élevée et sa forte inertie chimique, présente une série de défis dans le traitement de ses substrats, notamment des étapes clés telles que le tranchage, l'amincissement, le meulage, le polissage et le nettoyage. Au cours de la préparation, des problèmes tels que des pertes de traitement, des dommages fréquents et des difficultés d'amélioration de l'efficacité surviennent, ce qui a un impact significatif sur la qualité des couches épitaxiales ultérieures et sur les performances des dispositifs. Par conséquent, l’identification et la détection des défauts dans les substrats en carbure de silicium revêtent une grande importance. Les défauts courants comprennent les rayures de surface, les saillies et les piqûres.

Comment sont les défauts dansPlaquettes épitaxiales en carbure de siliciumDétecté ?

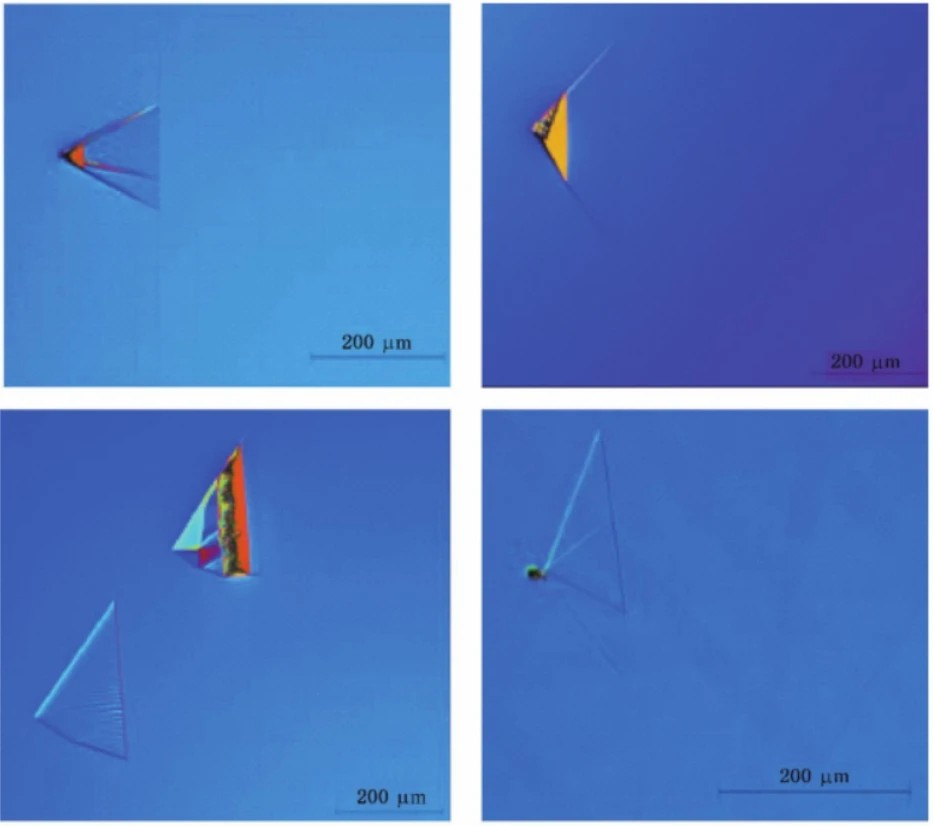

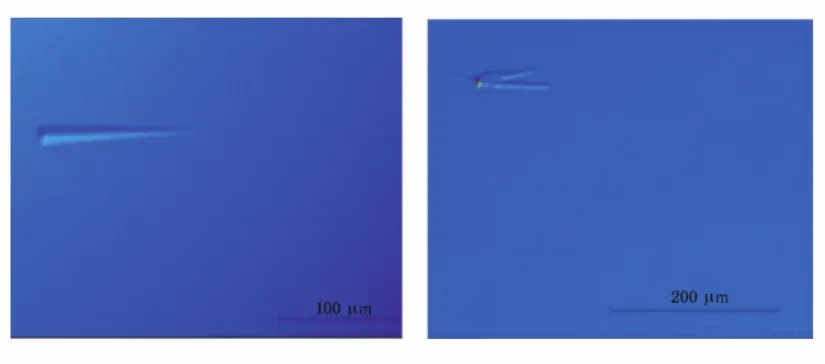

Dans la chaîne industrielle,plaquettes épitaxiales en carbure de siliciumsont positionnés entre les substrats en carbure de silicium et les dispositifs en carbure de silicium, principalement développés à l'aide de la méthode de dépôt chimique en phase vapeur. En raison des propriétés uniques du carbure de silicium, les types de défauts diffèrent de ceux des autres cristaux, notamment la chute, les défauts triangulaires, les défauts de carotte, les défauts de grand triangle et le regroupement en escalier. Ces défauts peuvent avoir un impact sur les performances électriques des appareils en aval, provoquant potentiellement des pannes prématurées et des courants de fuite importants.

Défaut de chute

Défaut triangulaire

Défaut de carotte

Défaut du grand triangle

Défaut de regroupement d'étapes