- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

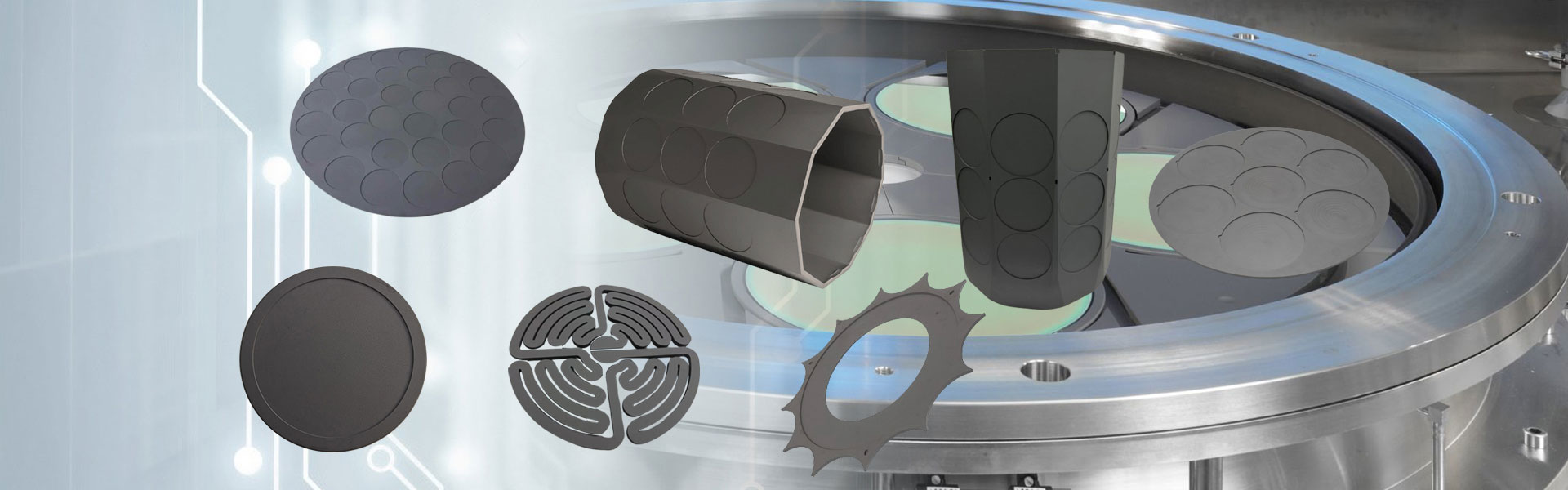

Effecteur final d'alumine

L'effecteur final en alumine Semicorex est devenu un outil indispensable dans le domaine exigeant de la fabrication de semi-conducteurs, où même des imperfections microscopiques peuvent compromettre les performances du dispositif, le rôle de la manipulation précise des plaquettes ne peut être surestimé. L'effecteur final en alumine offre une combinaison unique de précision, de pureté et de durabilité, essentielle pour manipuler des tranches de silicium délicates tout au long de divers processus de fabrication.**

envoyer une demande

Le choix du matériau pour l'effecteur final en alumine Semicorex est motivé par l'adéquation unique de la céramique d'alumine de haute pureté aux environnements difficiles rencontrés dans la fabrication de semi-conducteurs :

Pureté exceptionnelle pour le contrôle de la contamination : L'effecteur final en alumine, doté de céramiques d'alumine de haute pureté comme substrat, se caractérise par ses niveaux d'impuretés extrêmement faibles, garantissant qu'il n'introduit pas de contaminants susceptibles de compromettre les propriétés électriques ou les performances des dispositifs semi-conducteurs sensibles.

Stabilité à haute température pour la polyvalence des processus :L'effecteur final en alumine présente une excellente stabilité thermique, conservant son intégrité structurelle et sa précision dimensionnelle même aux températures élevées rencontrées dans des processus tels que l'oxydation thermique, la diffusion et le dépôt chimique en phase vapeur.

Inertie chimique pour les environnements difficiles :La résistance chimique inhérente de l’effecteur final en alumine le rend imperméable à une large gamme d’acides, de bases et de solvants couramment utilisés dans le traitement des semi-conducteurs. Cette inertie empêche la corrosion ou la dégradation de l'effecteur final, garantissant ainsi ses performances à long terme et minimisant le risque de contamination particulaire.

Propriétés mécaniques robustes pour une durée de vie prolongée :Les céramiques d'alumine sont connues pour leur dureté, leur résistance à l'usure et leur capacité à résister à des cycles répétés de manipulation et de nettoyage sans dégradation. Cette robustesse se traduit par une durée de vie prolongée de l'effecteur final en alumine, réduisant ainsi les coûts de remplacement et les temps d'arrêt.

La précision, la pureté et la durabilité de l'effecteur final en alumine en ont fait un composant essentiel dans une gamme de processus critiques de fabrication de semi-conducteurs :

Photolithographie:L'alignement et le placement précis des plaquettes sont primordiaux en photolithographie, où même de légers écarts peuvent entraîner des erreurs d'alignement et une défaillance du dispositif. L'effecteur final en alumine offre la précision et la stabilité nécessaires pour cette étape critique du processus.

Planarisation Mécanique Chimique (CMP) :La capacité à résister aux boues chimiquement agressives et aux forces mécaniques impliquées dans le CMP rend l'effecteur final en alumine idéal pour manipuler les tranches au cours de ce processus critique, qui planarise la surface de la tranche pour une superposition ultérieure.

Inspection et métrologie des plaquettes :La nature non contaminante et non dommageable de l'effecteur final en alumine le rend idéal pour manipuler des plaquettes pendant les processus d'inspection et de métrologie, garantissant des mesures précises et minimisant le risque d'introduction de défauts.

![]()

![]()

![]()