- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

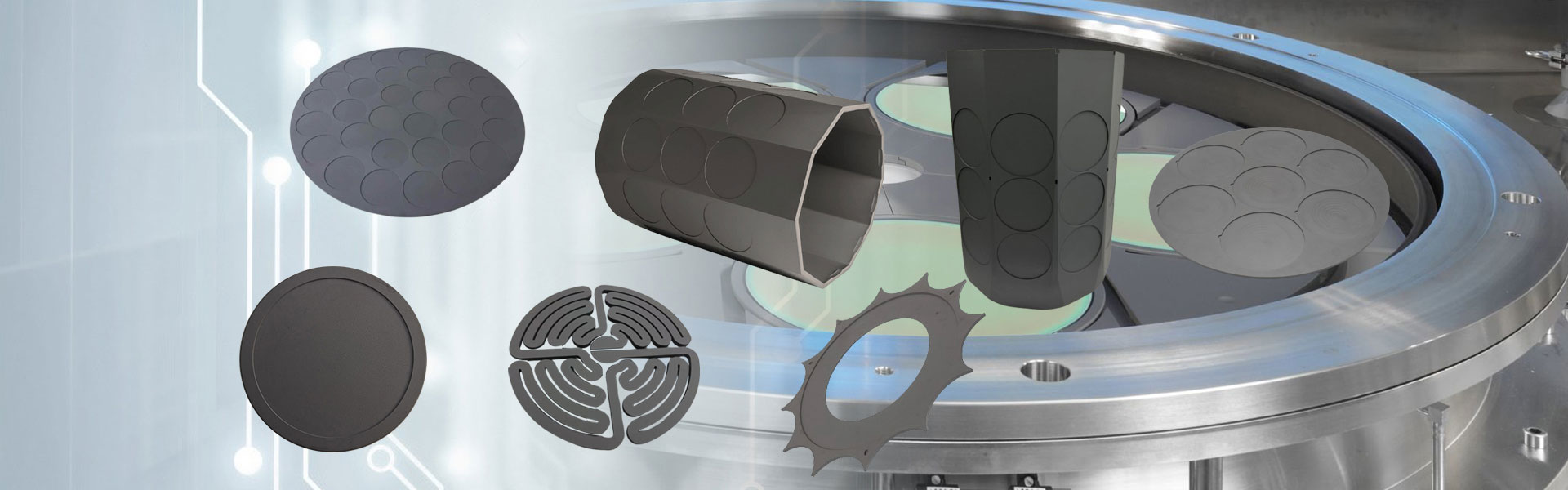

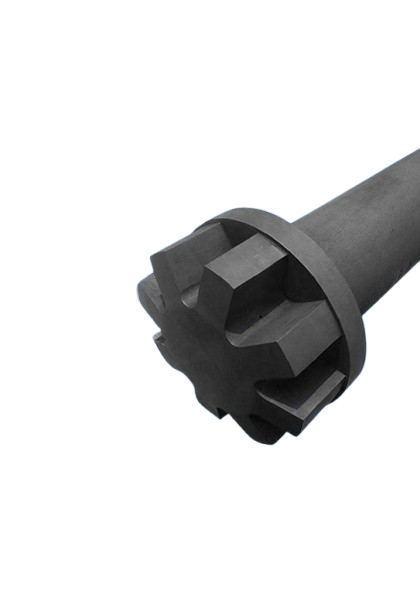

Rotor et arbre en graphite

Les ensembles rotor et arbre en graphite Semicorex sont des pièces cruciales qui sont principalement utilisées pour le dégazage lors de la fusion de l'aluminium et des alliages d'aluminium.

envoyer une demande

Propriétés des matériaux

En réduisant les problèmes fréquents associés à la diffusion de l'hydrogène pendant la fusion, les traitements particuliers du rotor et des arbres en graphite ainsi que les caractéristiques spéciales des matériaux les rendent extrêmement efficaces pour préserver la qualité des produits en aluminium.

De meilleurs résultats de dégazage

Pour faciliter le dégazage, il est essentiel d'agiter l'aluminium en fusion et d'injecter des gaz inertes pendant le processus de fusion. Les techniques de dégazage en ligne, intermittentes et continues, l'exigent. Les défauts structurels des produits en aluminium peuvent résulter de la présence d’hydrogène, créé par des interactions chimiques avec la vapeur. Afin d'éliminer ces inclusions d'hydrogène et d'améliorer la qualité et l'intégrité structurelle des pièces moulées finies,graphiteles ensembles rotor et arbre sont essentiels.

Résistance aux gaz de rinçage

En raison de sa résistance naturelle aux différents gaz de rinçage utilisés dans le processus, notamment l'argon, l'azote et le chlore, le graphite est un matériau idéal pour les tubes d'injection de gaz, les systèmes de distribution de gaz et les tubes de dégazage. Cette résistance rend les ensembles rotor et arbre en graphite adaptés à leur utilisation prévue en garantissant leur longévité et leur efficacité dans des conditions de fonctionnement exigeantes.

Propriétés uniques du graphite

Graphite de spécialité, réputé pour sa résistance remarquable, sa dureté élevée et sa résistance supérieure à la chaleur, est utilisé pour créer des ensembles rotor et arbre en graphite. De plus, ce graphite a une faible porosité, ce qui est essentiel pour les performances et la longévité dans les environnements corrosifs et abrasifs. La longévité et la fiabilité de ces composants sont encore accrues par leurs qualités anti-abrasion et anti-affouillement.

Efficacité améliorée grâce au revêtement CVD

Le revêtement par dépôt chimique en phase vapeur (CVD) est utilisé comme traitement unique pour améliorer encore les capacités des ensembles rotor et arbre en graphite. Afin de recouvrir la surface du matériau graphite et de remplir ses pores, des antioxydants à l'échelle nanométrique sont appliqués. Le revêtement CVD ajoute une couche de protection supplémentaire qui prolonge la durée de vie du rotor et de l'arbre en améliorant considérablement les qualités de résistance thermique, d'antioxydation et d'anti-affouillement du graphite. Afin de garantir que les assemblages résistent aux exigences des réglages de fusion à haute température, les matériaux de revêtement sont sélectionnés en fonction de leurs propriétés anti-oxydation, anti-corrosion, anti-récurage et de résistance à la chaleur.

Applications

Applications

Fusion d'aluminium et d'alliage d'aluminium

Ces assemblages sont couramment utilisés dans la fusion de l'aluminium et de ses alliages car ils facilitent le brassage du métal en fusion et l'injection de gaz inertes pour éliminer l'hydrogène dissous. En conséquence, la qualité des pièces moulées en aluminium s'est considérablement améliorée, avec moins de défauts internes et de meilleures qualités structurelles.

Traitements pour le rinçage au gaz

Les traitements de rinçage au gaz, utilisés pour améliorer la qualité de l'aluminium fondu, dépendent degraphiteensembles rotor et arbre. Les assemblages peuvent bien remplir cette tâche en raison de leur résistance aux gaz de rinçage agressifs comme l'argon, l'azote et le chlore. Cela garantit que les pièces moulées produites sont de la plus haute qualité et exemptes d'inclusions de gaz indésirables.

Résistance à l'oxydation et à la corrosion

La résistance accrue à la corrosion et à l'oxydation offerte par le revêtement CVD rend les ensembles rotor et arbre en graphite appropriés pour une utilisation dans des environnements où la résistance chimique est cruciale, en plus de leur utilisation principale dans le dégazage. Cela étend leur utilisation au-delà de la fusion de l’aluminium pour inclure des applications supplémentaires corrosives et à haute température.