- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

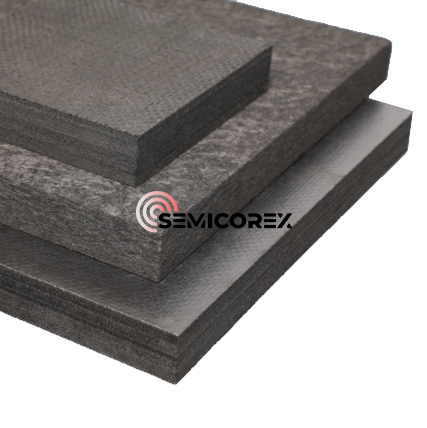

Couvertures d'isolation

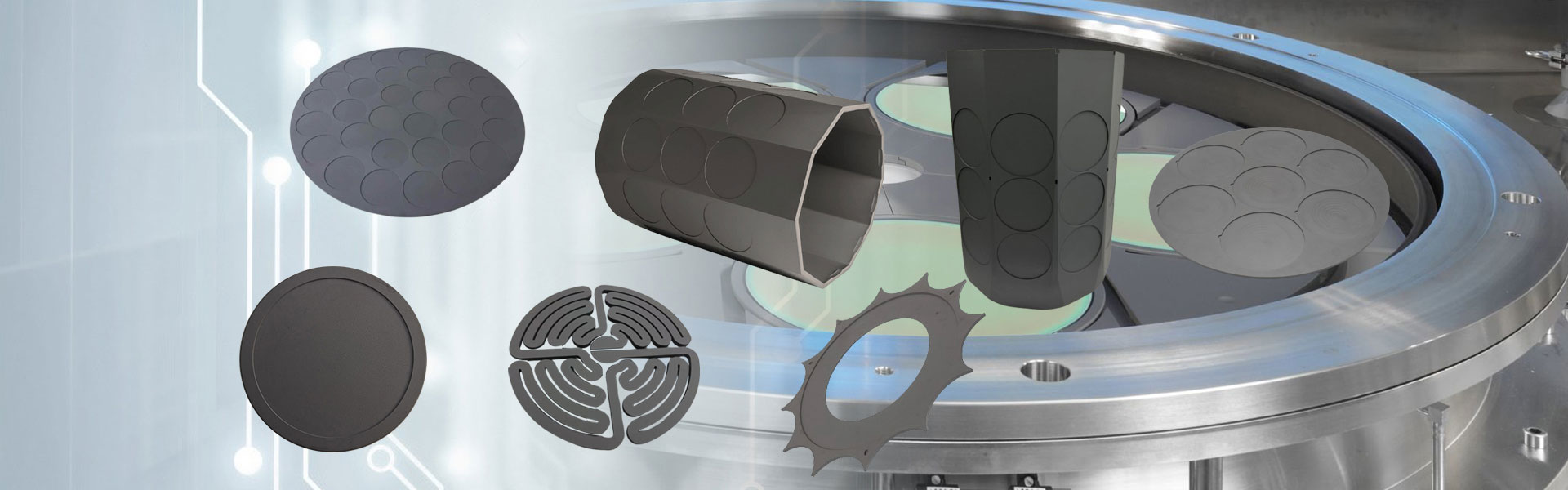

Les housses d'isolation semicoréxes sont des composants de gestion thermique essentiels conçus pour des performances optimales dans les fours LPE, en utilisant un matériau en feutre rigide à haute résistance pour assurer des conditions de croissance épitaxiales cohérentes. Choisissez Semicorex pour notre expertise éprouvée dans la fourniture de composants de fournaise de haute pureté conçus avec précision qui améliorent la stabilité du processus, le rendement et la longévité de l'équipement. *

envoyer une demande

Les housses d'isolation semi-orecorex sont spécifiquement conçues pour une utilisation dans les fours épitaxy de phase liquide (LPE), fournissant une gestion thermique supérieure pendant le processus de croissance épitaxiale. Conçus comme des accessoires essentiels pour le système LPE, ces couvertures d'isolation jouent un rôle essentiel dans le maintien des profils de température de fournaises cohérents, la minimisation de la perte de chaleur et l'amélioration de la stabilité globale du processus.

Nos couvertures d'isolation offrent d'excellentes propriétés d'isolation thermique, de résistance mécanique et de stabilité dimensionnelle à des températures de fonctionnement élevées. Lefeutre rigideLa construction garantit que les couvertures maintiennent leur forme et leurs performances isolantes même après une exposition prolongée à des cycles thermiques intenses, ce qui est crucial pour maintenir un environnement de croissance épitaxial propre et contrôlé.

Les couvercles d'isolation sont fabriqués avec précision pour s'adapter dans la chambre de la fournaise LPE, positionnés pour protéger et stabiliser la zone thermique où les tranches de substrat sont traitées. En réduisant efficacement la dissipation de la chaleur et les fluctuations de température externe, elles contribuent à un champ thermique plus uniforme, entraînant une meilleure qualité cristalline et reproductibilité des couches épitaxiales.

Graphite dur en feutre(Fibre de carbone-renforcé), également connu sous le nom de feutre durs du composite renforcé ou de feutre durci (également connu sous le nom de feutre du composite en fibre de carbone), est un matériau d'isolation thermique. Il peut être considéré comme composé d'un corps principal (fibre de carbone) et de matériaux auxiliaires (tels que la résine thermodurcissante, du papier en carbone, du papier graphite, etc.). Le processus de fabrication général consiste à combiner du papier graphite, un feutre en carbone à base de polyacrylonitrile et un tissu de carbone à base de polyacrylonitrile en un, puis de les guérir et de les former, puis de les traiter à haute température une ou deux fois. Des restes de fibres de carbone courtes peuvent également être utilisées pour produire des feuilles durs en fibre de carbone par recyclage. Dans le même temps, selon les différents types de matières premières de la fibre de carbone, le feu dur peut être divisé en feutre dur à base d'asphalte, feutre dur à base de polyacrylonitrile et feutre dur à viscose.

La méthode de laminage consiste à se lier à la couche fine des felts en fibre de carbone par couche avec de la résine thermodurcissable. En plaçant les préimprégères couchées par couche entre les moules plats supérieurs et inférieurs et les guérir sous pression et à haute température, ce processus peut utiliser directement les méthodes de production et l'équipement du contreplaqué de bois, et les améliorer et les perfectionner en fonction des propriétés d'écoulement de la résine. Ce processus de moulage est principalement utilisé pour produire des matériaux composites de différentes spécifications et différentes utilisations.

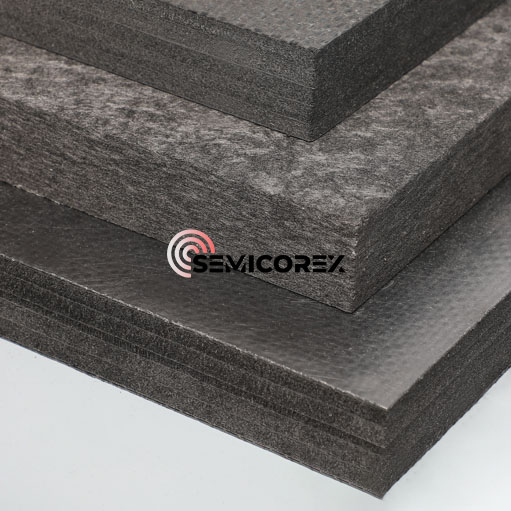

La structure intégrale perforée à l'aiguille fait référence à une méthode de préparation d'un feutre intégral rigide en fibre de carbone en connectant les fibres de carbone dans un corps en feutre d'une certaine épaisseur grâce à un processus de poinçonnage à l'aiguille, en pressant directement et en formant le matériau de dépôt de vapeur thermique, puis en carbonisation, en graphitisant et en procédés de dépôt chimique subséquents. Cette méthode surmonte non seulement les lacunes de l'intégrale rigide de la fibre de carbone ressentie par la méthode de laminage traditionnelle, telles que la résistance au cisaillement transversale insuffisante, la dissection et la fissuration faciles, et la densité et les performances globales inégales, mais ont également les caractéristiques d'un processus simple, d'un faible coût et d'un cycle court par rapport à la structure tissue tridimensionnelle.