- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Processus plasma dans les opérations CVD

2024-05-10

1. Nettoyage de la chambre

Au cours du processus de dépôt chimique en phase vapeur (CVD), des dépôts se forment non seulement sur la surface de la plaquette, mais également sur les composants situés à l'intérieur de la chambre de traitement et sur ses parois. Les films déposés sur les pièces doivent être régulièrement retirés pour maintenir des conditions de processus stables et éviter la contamination des plaquettes par des particules. La plupart des chambres CVD utilisent des gaz de réaction chimique à base de fluor pour le nettoyage.

Dans les chambres CVD à oxyde de silicium, le nettoyage au plasma implique généralement des gaz fluorocarbonés tels que CF4, C2F6 et C3F8, qui se décomposent dans le plasma, libérant des radicaux fluorés. Les réactions chimiques sont représentées comme suit :

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Les atomes de fluor, faisant partie des radicaux les plus réactifs, réagissent rapidement avec l'oxyde de silicium pour former du SiF4 gazeux, qui peut être facilement évacué de la chambre :

·F + SiO2 -> SiF4 + O2 + autres sous-produits volatils

Les chambres CVD en tungstène utilisent généralement du SF6 et du NF3 comme sources de fluor. Les radicaux fluorés réagissent avec le tungstène pour produire de l'hexafluorure de tungstène volatil (WF6), qui peut être évacué de la chambre via des pompes à vide. Le nettoyage de la chambre à plasma peut être automatiquement interrompu en surveillant les caractéristiques d'émission de fluor dans le plasma, évitant ainsi une purification excessive de la chambre. Ces aspects seront discutés plus en détail.

2. Combler les lacunes

Lorsque l'écart entre les lignes métalliques se réduit à 0,25 µm avec un rapport hauteur/largeur de 4:1, la plupart des techniques de dépôt CVD ont du mal à combler les écarts sans vides. Le CVD au plasma haute densité (HDP-CVD) est capable de combler des espaces aussi étroits sans créer de vides (voir la figure ci-dessous). Le processus HDP-CVD sera décrit ultérieurement.

3. Gravure au plasma

Par rapport à la gravure humide, la gravure au plasma offre des avantages tels que des profils de gravure anisotropes, une détection automatique du point final et une consommation chimique réduite, ainsi que des taux de gravure raisonnablement élevés, une bonne sélectivité et une uniformité.

4. Contrôle des profils de gravure

Avant que la gravure au plasma ne se généralise dans la fabrication de semi-conducteurs, la plupart des usines de fabrication de plaquettes utilisaient la gravure chimique humide pour le transfert de motifs. Cependant, la gravure humide est un processus isotrope (gravure à la même vitesse dans toutes les directions). Lorsque la taille des caractéristiques diminue en dessous de 3 µm, la gravure isotrope entraîne une sous-dépouille, limitant l'application de gravure humide.

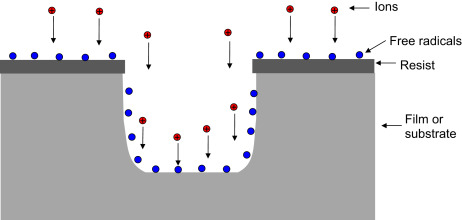

Dans les processus plasma, les ions bombardent continuellement la surface de la plaquette. Que ce soit par le biais de mécanismes d’endommagement du réseau ou de mécanismes de passivation des parois latérales, la gravure au plasma peut atteindre des profils de gravure anisotropes. En réduisant la pression pendant le processus de gravure, le libre parcours moyen des ions peut être augmenté, réduisant ainsi les collisions ioniques pour un meilleur contrôle du profil.

5. Taux de gravure et sélectivité

Le bombardement ionique dans le plasma aide à rompre les liaisons chimiques des atomes de surface, les exposant aux radicaux générés par le plasma. Cette combinaison de traitements physiques et chimiques améliore considérablement la vitesse de réaction chimique de gravure. La vitesse de gravure et la sélectivité sont dictées par les exigences du processus. Étant donné que le bombardement ionique et les radicaux jouent un rôle crucial dans la gravure et que la puissance RF peut contrôler le bombardement ionique et les radicaux, la puissance RF devient un paramètre clé pour contrôler le taux de gravure. L'augmentation de la puissance RF peut améliorer considérablement le taux de gravure, ce qui sera discuté plus en détail, affectant également la sélectivité.

6. Détection du point final

Sans plasma, le point final de gravure doit être déterminé par le temps ou par l’inspection visuelle de l’opérateur. Dans les processus plasma, à mesure que la gravure progresse à travers le matériau de surface pour commencer à graver le matériau sous-jacent (point final), la composition chimique du plasma change en raison de l'altération des sous-produits de gravure, évidente à travers un changement dans la couleur d'émission. En surveillant le changement de couleur d’émission avec des capteurs optiques, le point final de gravure peut être automatiquement traité. Dans la production de circuits intégrés, il s'agit d'un outil très précieux.**