- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Comment faire le processus CMP

2024-06-28

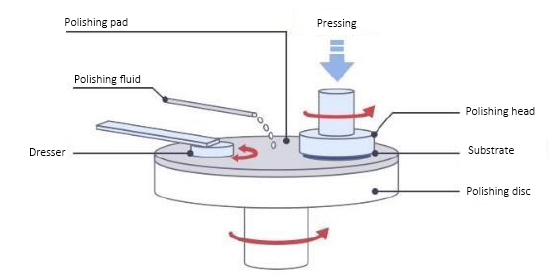

Processus CMP :

1. Réparez letrancheau bas de la tête de polissage et placez le tampon de polissage sur le disque de meulage ;

2. La tête de polissage rotative appuie sur le tampon de polissage rotatif avec une certaine pression, et un liquide de meulage fluide composé de particules nano-abrasives et d'une solution chimique est ajouté entre la surface de la plaquette de silicium et le tampon de polissage. Le liquide de meulage est uniformément enduit sous la transmission du tampon de polissage et de la force centrifuge, formant un film liquide entre la plaquette de silicium et le tampon de polissage ;

3. L'aplatissement est obtenu grâce au processus alterné d'élimination chimique du film et d'élimination mécanique du film.

Principaux paramètres techniques du CMP :

Taux de broyage : l’épaisseur du matériau enlevé par unité de temps.

Planéité : (la différence entre la hauteur de marche avant et après CMP à un certain point sur la plaquette de silicium/la hauteur de marche avant CMP) * 100 %,

Uniformité de broyage : y compris l'uniformité intra-plaquette et l'uniformité inter-plaquette. L'uniformité intra-plaquette fait référence à la cohérence des taux de broyage à différentes positions à l'intérieur d'une seule plaquette de silicium ; L'uniformité inter-plaquettes fait référence à la cohérence des taux de broyage entre différentes plaquettes de silicium dans les mêmes conditions CMP.

Quantité de défauts : elle reflète le nombre et le type de divers défauts de surface générés au cours du processus CMP, qui affecteront les performances, la fiabilité et le rendement des dispositifs semi-conducteurs. Comprend principalement les rayures, les dépressions, l'érosion, les résidus et la contamination par des particules.

Demandes CMP

Dans l'ensemble du processus de fabrication des semi-conducteurs, deplaquette de siliciumDepuis la fabrication, la fabrication des plaquettes jusqu'à l'emballage, le processus CMP devra être utilisé à plusieurs reprises.

Dans le processus de fabrication des plaquettes de silicium, une fois la tige de cristal découpée en plaquettes de silicium, elle devra être polie et nettoyée pour obtenir une plaquette de silicium monocristallin semblable à un miroir.

Dans le processus de fabrication de plaquettes, par implantation ionique, dépôt de couches minces, lithographie, gravure et liaisons de câblage multicouches, afin de garantir que chaque couche de surface de fabrication atteigne une planéité globale au niveau nanométrique, il est souvent nécessaire d'utiliser le processus CMP à plusieurs reprises.

Dans le domaine de l'emballage avancé, les procédés CMP sont de plus en plus introduits et utilisés en grande quantité, parmi lesquels, grâce à la technologie Silicon via (TSV), la sortance, l'emballage 2,5D, 3D, etc., utiliseront un grand nombre de procédés CMP.

Selon le type de matériau poli, nous divisons le CMP en trois types :

1. Substrat, principalement en silicium

2. Métal, y compris couche d'interconnexion métallique aluminium/cuivre, Ta/Ti/TiN/TiNxCy et autres couches barrière de diffusion, couche d'adhésion.

3. Diélectriques, y compris les diélectriques intercouches tels que SiO2, BPSG, PSG, les couches de passivation telles que SI3N4/SiOxNy et les couches barrières.