- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

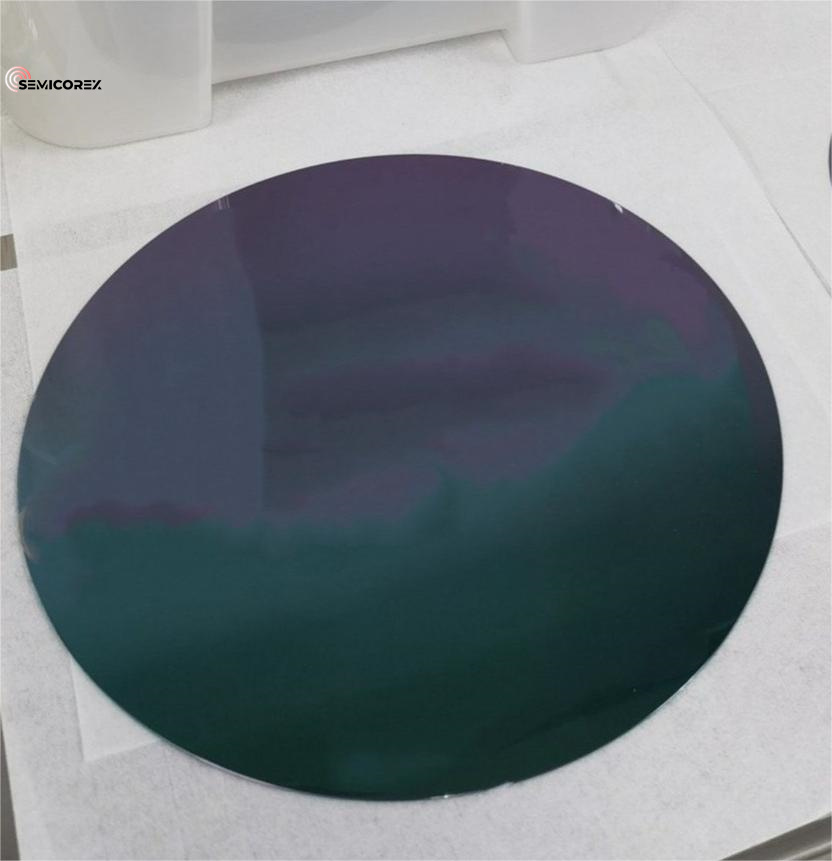

Plaquette de silicium

2024-07-19

Le silicium est un matériau solide doté de certaines propriétés électriques semi-conductrices et d'une stabilité physique, et fournit un support de substrat pour le processus de fabrication ultérieur des circuits intégrés. C'est un matériau clé pour les circuits intégrés à base de silicium. Plus de 95 % des dispositifs semi-conducteurs et plus de 90 % des circuits intégrés dans le monde sont fabriqués sur des tranches de silicium.

Selon les différentes méthodes de croissance monocristalline, les monocristaux de silicium sont divisés en deux types : Czochralski (CZ) et zone flottante (FZ). Les tranches de silicium peuvent être grossièrement divisées en trois catégories : les tranches polies, les tranches épitaxiales et les tranches de silicium sur isolant (SOI).

Plaquette de polissage en silicium

La plaquette de polissage en silicium fait référence à unplaquette de siliciumformé en polissant la surface. Il s'agit d'une plaquette ronde d'une épaisseur inférieure à 1 mm traitée par découpe, meulage, polissage, nettoyage et autres processus d'une tige monocristalline. Il est principalement utilisé dans les circuits intégrés et les dispositifs discrets et occupe une position importante dans la chaîne industrielle des semi-conducteurs.

Lorsque des éléments du groupe V tels que le phosphore, l'antimoine, l'arsenic, etc. sont dopés dans des monocristaux de silicium, des matériaux conducteurs de type N se forment ; lorsque des éléments du groupe III tels que le bore sont dopés en silicium, des matériaux conducteurs de type P se forment. La résistivité des monocristaux de silicium est déterminée par la quantité d'éléments dopants dopés. Plus la quantité de dopage est élevée, plus la résistivité est faible. Les plaquettes de polissage de silicium légèrement dopées font généralement référence aux plaquettes de polissage de silicium avec une résistivité supérieure à 0,1 W·cm, qui sont largement utilisées dans la fabrication de circuits intégrés et de mémoires à grande échelle ; les tranches de polissage de silicium fortement dopées font généralement référence aux tranches de polissage de silicium ayant une résistivité inférieure à 0,1 W·cm, qui sont généralement utilisées comme matériaux de substrat pour les tranches de silicium épitaxiales et sont largement utilisées dans la fabrication de dispositifs de puissance à semi-conducteurs.

Plaquettes de polissage en siliciumqui forment une zone propre à la surface deplaquettes de siliciumaprès le traitement thermique de recuit, on les appelle des plaquettes de recuit de silicium. Les plaquettes de recuit à l'hydrogène et les plaquettes de recuit à l'argon sont couramment utilisées. Les plaquettes de silicium de 300 mm et certaines plaquettes de silicium de 200 mm présentant des exigences plus élevées nécessitent l'utilisation d'un processus de polissage double face. Par conséquent, la technologie de getter externe qui introduit le centre de getter à travers l’arrière de la plaquette de silicium est difficile à appliquer. Le processus de getter interne qui utilise le processus de recuit pour former le centre de getter interne est devenu le processus de getter courant pour les tranches de silicium de grande taille. Par rapport aux plaquettes généralement polies, les plaquettes recuites peuvent améliorer les performances des dispositifs et augmenter le rendement, et sont largement utilisées dans la fabrication de circuits intégrés numériques et analogiques et de puces mémoire.

Le principe de base de la croissance monocristalline par fusion de zone est de s'appuyer sur la tension superficielle de la masse fondue pour suspendre la zone fondue entre la tige de silicium polycristallin et le monocristal développé en dessous, et de purifier et de faire croître des monocristaux de silicium en déplaçant la zone fondue vers le haut. Les monocristaux de silicium à fusion de zone ne sont pas contaminés par les creusets et ont une grande pureté. Ils conviennent à la production de monocristaux de silicium de type N (y compris les monocristaux dopés par transmutation neutronique) avec une résistivité supérieure à 200 Ω·cm et de monocristaux de silicium de type P à haute résistance. Les monocristaux de silicium à fusion de zone sont principalement utilisés dans la fabrication d'appareils haute tension et haute puissance.

Plaquette épitaxiale de silicium

Plaquette épitaxiale de siliciumfait référence à un matériau sur lequel une ou plusieurs couches de film mince monocristallin de silicium sont cultivées par dépôt épitaxial en phase vapeur sur un substrat, et est principalement utilisé pour fabriquer divers circuits intégrés et dispositifs discrets.

Dans les processus avancés de circuits intégrés CMOS, afin d'améliorer l'intégrité de la couche d'oxyde de grille, d'améliorer les fuites dans le canal et d'améliorer la fiabilité des circuits intégrés, des tranches épitaxiales de silicium sont souvent utilisées, c'est-à-dire qu'une couche de film mince de silicium est une croissance épitaxiale homogène sur une tranche polie en silicium légèrement dopée, ce qui peut éviter les inconvénients d'une teneur élevée en oxygène et de nombreux défauts sur la surface des tranches polies en silicium générales ; tandis que pour les tranches épitaxiales de silicium utilisées pour les circuits intégrés de puissance et les dispositifs discrets, une couche de couche épitaxiale à haute résistivité est généralement épitaxiale sur un substrat de silicium à faible résistivité (plaquette polie en silicium fortement dopée). Dans les environnements d'application à haute puissance et haute tension, la faible résistivité du substrat de silicium peut réduire la résistance à l'état passant, et la couche épitaxiale à haute résistivité peut augmenter la tension de claquage du dispositif.

SOI (silicium sur isolant)est du silicium sur une couche isolante. Il s'agit d'une structure « sandwich » avec une couche supérieure de silicium (Top Silicon), une couche intermédiaire enterrée de dioxyde de silicium (BOX) et un support de substrat en silicium (Handle) en dessous. En tant que nouveau matériau de substrat pour la fabrication de circuits intégrés, le principal avantage du SOI est qu'il peut obtenir une isolation électrique élevée à travers la couche d'oxyde, ce qui réduira efficacement la capacité parasite et les fuites des plaquettes de silicium, ce qui favorise la production de hautes performances. circuits intégrés à très grande échelle de vitesse, de faible puissance, de haute intégration et de haute fiabilité, et est largement utilisé dans les dispositifs d'alimentation à haute tension, les dispositifs optiques passifs, les MEMS et d'autres domaines. À l'heure actuelle, la technologie de préparation des matériaux SOI comprend principalement la technologie de liaison (BESOI), la technologie de décapage intelligent (Smart-Cut), la technologie d'implantation d'ions oxygène (SIMOX), la technologie de liaison par injection d'oxygène (Simbond), etc. La technologie la plus courante est intelligente technologie de décapage.

Plaquettes de silicium SOIpeut être divisé en tranches de silicium SOI à couche mince et en tranches de silicium SOI à couche épaisse. L'épaisseur du silicium supérieur du film mincePlaquettes de silicium SOIest inférieur à 1um. À l'heure actuelle, 95 % du marché des plaquettes de silicium SOI en couches minces est concentré dans les tailles 200 mm et 300 mm, et sa force motrice du marché provient principalement des produits à grande vitesse et faible consommation, en particulier dans les applications de microprocesseurs. Par exemple, dans les processus avancés en dessous de 28 nm, le silicium sur isolant entièrement appauvri (FD-SOI) présente des avantages évidents en termes de performances : faible consommation d'énergie, radioprotection et résistance aux températures élevées. Dans le même temps, l’utilisation de solutions SOI peut réduire considérablement le processus de fabrication. L'épaisseur supérieure de silicium des tranches de silicium SOI à couche épaisse est supérieure à 1 um et l'épaisseur de la couche enterrée est de 0,5 à 4 um. Il est principalement utilisé dans les dispositifs de puissance et les domaines MEMS, en particulier dans le contrôle industriel, l'électronique automobile, les communications sans fil, etc., et utilise généralement des produits de 150 mm et 200 mm de diamètre.