- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Quels défis sont impliqués dans la fabrication de SiC ?

2025-01-06

Le SiC est largement utilisé dans les véhicules électriques (VE) pour les onduleurs de traction et les chargeurs embarqués, ainsi que dans les applications d'infrastructure telles que les chargeurs rapides CC, les onduleurs solaires, les systèmes de stockage d'énergie et les alimentations sans interruption (UPS). Bien qu'il soit utilisé dans la production de masse depuis plus d'un siècle, initialement comme matériau abrasif, le SiC a également démontré des performances exceptionnelles dans les applications haute tension et haute puissance.

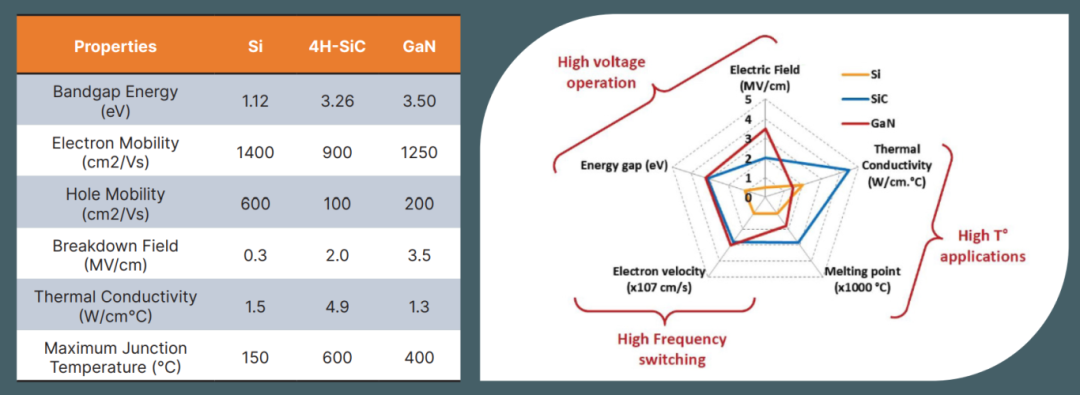

Du point de vue des propriétés physiques,carbure de siliciumprésente une conductivité thermique élevée, une vitesse de dérive des électrons saturés élevée et un champ électrique de claquage élevé (comme le montre la figure 1). En conséquence, les systèmes basés sur le carbure de silicium peuvent réduire considérablement les pertes d'énergie et atteindre des vitesses de commutation plus rapides pendant le fonctionnement. Comparé aux dispositifs MOSFET et IGBT au silicium traditionnels, le carbure de silicium peut offrir ces avantages dans des tailles plus petites, offrant un rendement plus élevé et des performances supérieures.

Figure 1 : Caractéristiques du silicium et des matériaux à large bande interdite

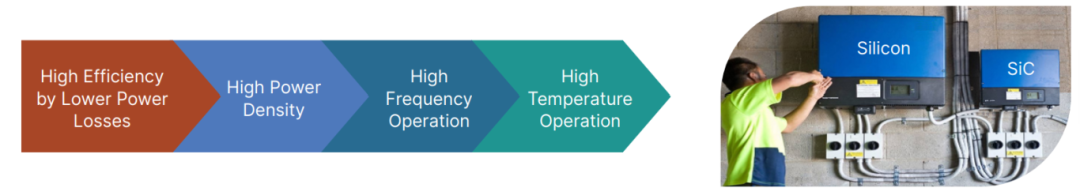

Le fonctionnement du carbure de silicium peut dépasser les limites desilicium, avec des fréquences de fonctionnement supérieures à celles des IGBT au silicium, et il peut également améliorer considérablement la densité de puissance.

Figure 2 : SiC contre Si

Quelles opportunités fontCarbure de siliciumPrésent?

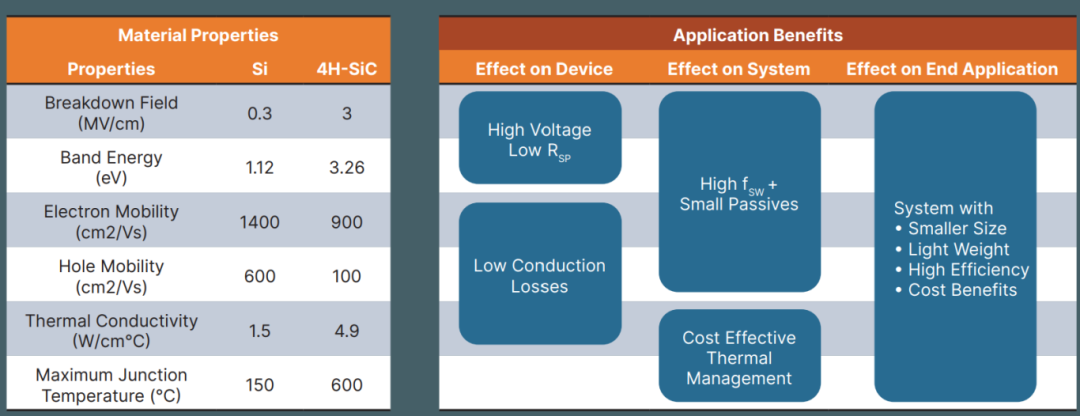

Pour les industriels, le carbure de silicium est perçu comme un avantage concurrentiel non négligeable. Cela offre non seulement la possibilité de construire des systèmes économes en énergie, mais réduit également efficacement la taille, le poids et le coût global de ces systèmes. En effet, les systèmes utilisant du carbure de silicium sont généralement plus économes en énergie, plus compacts et plus durables que les systèmes à base de silicium, ce qui permet aux concepteurs de réduire les coûts en réduisant la taille des composants passifs. Plus précisément, en raison de la moindre génération de chaleur des dispositifs SiC, la température de fonctionnement peut être maintenue en dessous de celle des solutions traditionnelles, comme le montre la figure 3. Cela améliore l'efficacité du système tout en augmentant la fiabilité et en prolongeant la durée de vie des équipements.

Figure 3 : Avantages des applications du carbure de silicium

Lors de la phase de conception et de fabrication, l'adoption de nouvelles technologies de liaison de puces, telles que le frittage, peut faciliter une dissipation thermique plus efficace et garantir la fiabilité de la connexion. Par rapport aux dispositifs au silicium, les dispositifs SiC peuvent fonctionner à des tensions plus élevées et offrir des vitesses de commutation plus rapides. Ces avantages permettent aux concepteurs de repenser la manière d'optimiser les fonctionnalités au niveau du système tout en améliorant la compétitivité des coûts. Actuellement, de nombreux dispositifs hautes performances utilisent la technologie SiC, notamment les diodes en carbure de silicium, les MOSFET et les modules.

Par rapport aux matériaux silicium, les performances supérieures du SiC ouvrent de vastes perspectives pour les applications émergentes. Les dispositifs SiC sont généralement conçus pour des tensions d'au moins 650 V, et en particulier supérieures à 1 200 V, le SiC devient le choix préféré pour de nombreuses applications. Des applications telles que les onduleurs solaires, les stations de recharge pour véhicules électriques et la conversion industrielle du courant alternatif vers le courant continu devraient progressivement évoluer vers la technologie SiC. Un autre domaine d'application est celui des transformateurs à semi-conducteurs, où les transformateurs en cuivre et magnétiques existants seront progressivement remplacés par la technologie SiC, offrant une efficacité et une fiabilité plus élevées dans la transmission et la conversion d'énergie.

Ce que font les défis de fabricationCarbure de siliciumAffronter?

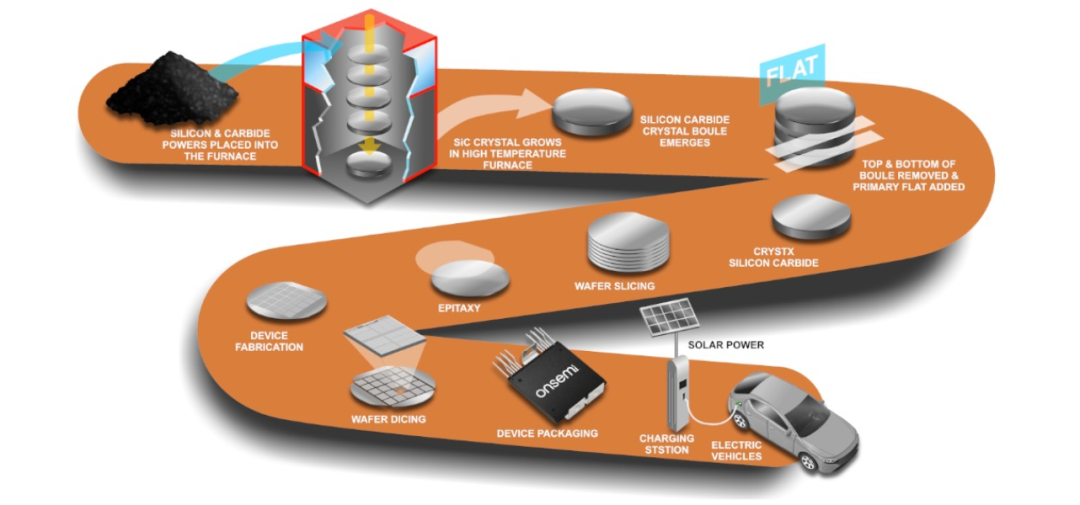

Bien que le carbure de silicium recèle un vaste potentiel de marché, son processus de fabrication est également confronté à plusieurs défis. Dans un premier temps, il faut s'assurer de la pureté des matières premières, à savoir des granulés ou des poudres de SiC. Par la suite, la production de lingots de SiC hautement cohérents (comme le montre la figure 4) nécessite d'accumuler de l'expérience à chaque étape de traitement ultérieure pour garantir la fiabilité du produit final (comme le montre la figure 5).

Un défi unique du SiC est qu’il ne possède pas de phase liquide, ce qui signifie qu’il ne peut pas être cultivé à l’aide des méthodes traditionnelles de fusion. La croissance des cristaux doit se produire sous des pressions précisément contrôlées, ce qui rend la fabrication du SiC plus complexe que celle du silicium. Si la stabilité est maintenue dans des environnements à haute température et basse pression, le SiC se décomposera directement en substances gazeuses sans passer par une phase liquide.

En raison de cette caractéristique, la croissance cristalline du SiC utilise généralement des techniques de sublimation ou de transport physique de vapeur (PVT). Dans ce processus, la poudre de SiC est placée dans un creuset à l'intérieur d'un four et chauffée à des températures élevées (supérieures à 2 200°C). Lorsque le SiC se sublime, il cristallise sur un cristal germe pour former un cristal. Un élément crucial de la méthode de croissance PVT est le germe cristallin, dont le diamètre est similaire à celui du lingot. Notamment, le taux de croissance du processus PVT est très lent, environ 0,1 à 0,5 millimètres par heure.

Figure 4 : Poudre, lingots et plaquettes de carbure de silicium

En raison de l’extrême dureté du SiC par rapport au silicium, letranchele processus de fabrication est également plus complexe. Le SiC est un matériau exceptionnellement dur, ce qui rend sa découpe difficile, même avec des scies diamantées, une dureté qui le distingue de nombreux autres matériaux semi-conducteurs. Bien qu'il existe actuellement plusieurs méthodes pour découper des lingots en tranches, ces méthodes peuvent potentiellement introduire des défauts dans le monocristal, affectant la qualité finale du matériau.

Figure 5 : Processus de fabrication du carbure de silicium, des matières premières aux produits finaux

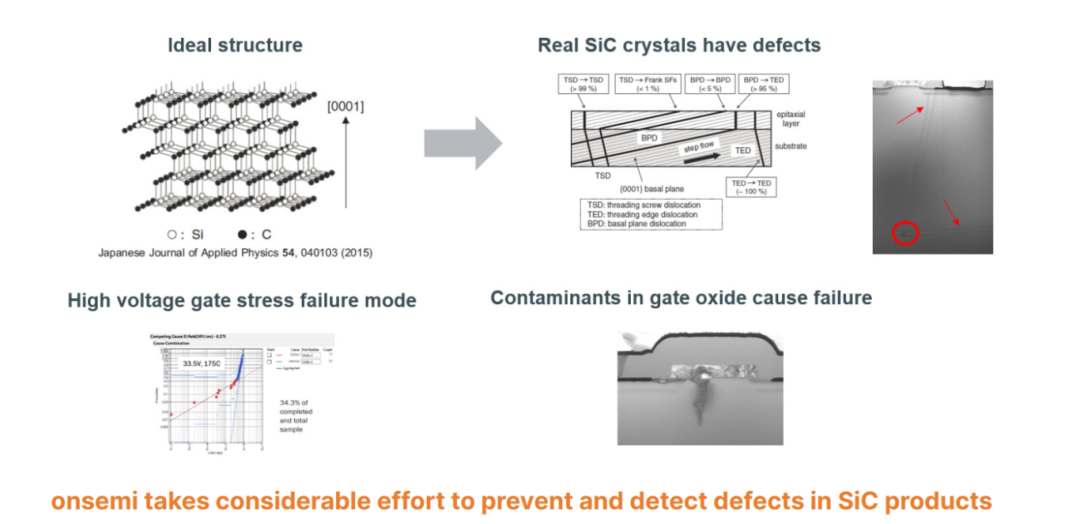

Par ailleurs, la production à grande échelle de SiC se heurte également à des défis. Le SiC présente intrinsèquement plus de défauts que le silicium. Son processus de dopage est très complexe et la production de plaquettes SiC de grande taille et à faibles défauts implique des coûts de fabrication et de traitement plus élevés. Par conséquent, il est crucial d’établir dès le départ un processus de développement efficace et rigoureux pour garantir la production constante de produits de haute qualité.

Figure 6 : Défis – Plaquettes de carbure de silicium et défauts

Chez Semicorex, nous sommes spécialisés dansGraphite revêtu de SiC/TaCsolutions appliquées à la fabrication de semi-conducteurs SiC, si vous avez des questions ou avez besoin de détails supplémentaires, n'hésitez pas à nous contacter.

Téléphone : +86-13567891907

Courriel : sales@semicorex.com