- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Méthode Czochralski

2025-01-10

Gaufrettessont découpés à partir de tiges de cristal, produites à partir de matériaux intrinsèques polycristallins et purs non dopés. Le processus de transformation d’un matériau polycristallin en monocristaux par fusion et recristallisation est connu sous le nom de croissance cristalline. Actuellement, deux méthodes principales sont utilisées pour ce procédé : la méthode Czochralski et la méthode de fusion de zone. Parmi celles-ci, la méthode Czochralski (souvent appelée méthode CZ) est la plus importante pour la croissance de monocristaux à partir de matières fondues. En fait, plus de 85 % du silicium monocristallin est produit selon la méthode Czochralski.

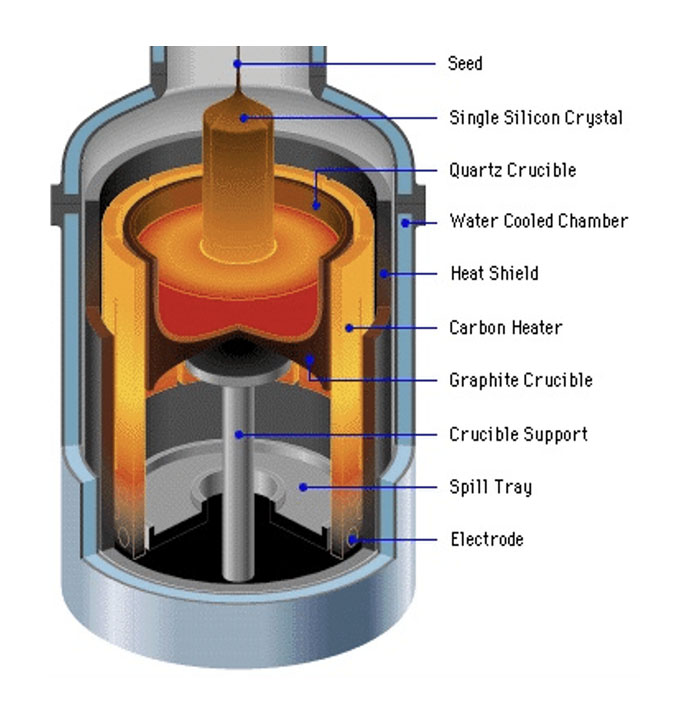

La méthode Czochralski consiste à chauffer et à faire fondre des matériaux de silicium polycristallin de haute pureté à l'état liquide sous vide poussé ou sous atmosphère de gaz inerte, suivi d'une recristallisation pour former du silicium monocristallin. L'équipement nécessaire à ce processus comprend un four monocristallin Czochralski, composé d'un corps de four, d'un système de transmission mécanique, d'un système de contrôle de la température et d'un système de transmission de gaz. La conception du four assure une répartition uniforme de la température et une dissipation efficace de la chaleur. Le système de transmission mécanique gère le mouvement du creuset et du germe cristallin, tandis que le système de chauffage fait fondre le polysilicium à l'aide d'une bobine haute fréquence ou d'une résistance chauffante. Le système de transmission de gaz est chargé de créer un vide et de remplir la chambre de gaz inerte pour empêcher l'oxydation de la solution de silicium, avec un niveau de vide requis inférieur à 5 Torr et une pureté de gaz inerte d'au moins 99,9999 %.

La pureté de la tige de cristal est essentielle, car elle a un impact significatif sur la qualité de la plaquette résultante. Par conséquent, il est essentiel de maintenir une pureté élevée pendant la croissance des monocristaux.

La croissance cristalline implique l’utilisation de silicium monocristallin avec une orientation cristalline spécifique comme cristal germe de départ pour cultiver des lingots de silicium. Le lingot de silicium résultant « héritera » des caractéristiques structurelles (orientation cristalline) du cristal germe. Pour garantir que le silicium fondu suit avec précision la structure cristalline du germe cristallin et se dilate progressivement en un grand lingot de silicium monocristallin, les conditions à l'interface de contact entre le silicium fondu et les germes cristallins de silicium monocristallin doivent être strictement contrôlées. Ce processus est facilité par un four de croissance monocristallin Czochralski (CZ).

Les principales étapes de la croissance du silicium monocristallin grâce à la méthode CZ sont les suivantes :

Étape de préparation :

1. Commencez par du silicium polycristallin de haute pureté, puis écrasez-le et nettoyez-le à l'aide d'une solution mixte d'acide fluorhydrique et d'acide nitrique.

2. Polissez le germe cristallin en vous assurant que son orientation correspond à la direction de croissance souhaitée du silicium monocristallin et qu'il est exempt de défauts. Toutes les imperfections seront « héritées » par le cristal en croissance.

3. Sélectionnez les impuretés à ajouter au creuset pour contrôler le type de conductivité du cristal en croissance (type N ou type P).

4. Rincez tous les matériaux nettoyés avec de l'eau déminéralisée de haute pureté jusqu'à neutralité, puis séchez-les.

Chargement du four :

1. Placez le polysilicium broyé dans un creuset en quartz, fixez le germe cristallin, couvrez-le, évacuez le four et remplissez-le de gaz inerte.

Chauffage et fusion du silicium polycristallin :

1. Après avoir rempli de gaz inerte, chauffer et faire fondre le polysilicium dans le creuset, généralement à une température d'environ 1420°C.

Stade de croissance :

1. Cette étape est appelée « ensemencement ». Abaisser la température légèrement en dessous de 1 420 °C afin que le germe cristallin soit positionné à quelques millimètres au-dessus de la surface du liquide.

2. Préchauffez le germe cristallin pendant environ 2 à 3 minutes pour atteindre l'équilibre thermique entre le silicium fondu et le germe cristallin.

3. Après le préchauffage, mettez le cristal germe en contact avec la surface du silicium fondu pour terminer le processus d'ensemencement.

Stade de striction :

1. Après l'étape d'ensemencement, augmentez progressivement la température pendant que le cristal germe commence à tourner et est lentement tiré vers le haut, formant un petit monocristal d'un diamètre d'environ 0,5 à 0,7 cm, plus petit que le cristal germe initial.

2. L'objectif principal de cette étape de striction est d'éliminer tous les défauts présents dans le germe cristallin ainsi que tout nouveau défaut pouvant résulter des fluctuations de température pendant le processus d'ensemencement. Bien que la vitesse de traction soit relativement rapide au cours de cette étape, elle doit être maintenue dans des limites appropriées pour éviter un fonctionnement trop rapide.

Étape d'épaule :

1. Une fois la rétreint terminé, diminuez la vitesse de traction et réduisez la température pour permettre au cristal d'atteindre progressivement le diamètre requis.

2. Un contrôle minutieux de la température et de la vitesse de tirage pendant ce processus d'épaulement est essentiel pour garantir une croissance cristalline uniforme et stable.

Stade de croissance à diamètre égal :

1. À mesure que le processus d'épaulage touche à sa fin, augmentez et stabilisez lentement la température pour assurer une croissance uniforme du diamètre.

2. Cette étape nécessite un contrôle strict de la vitesse et de la température de tirage pour garantir l'uniformité et la consistance du monocristal.

Étape de finition :

1. À mesure que la croissance du monocristal touche à sa fin, augmentez modérément la température et accélérez le taux de traction pour réduire progressivement le diamètre de la tige de cristal jusqu'à atteindre un point.

2. Cette conicité aide à prévenir les défauts qui pourraient survenir en raison d'une chute soudaine de température lorsque la tige de cristal sort de l'état fondu, garantissant ainsi la haute qualité globale du cristal.

Une fois le tirage direct du monocristal terminé, la tige de cristal de matière première de la tranche est obtenue. En coupant la tige de cristal, on obtient la plaquette la plus originale. Cependant, la plaquette ne peut pas être utilisée directement pour le moment. Afin d'obtenir des plaquettes utilisables, certaines opérations ultérieures complexes telles que le polissage, le nettoyage, le dépôt de couches minces, le recuit, etc. sont nécessaires.

Semicorex offre des produits de haute qualitéplaquettes semi-conductrices. Si vous avez des questions ou avez besoin de détails supplémentaires, n'hésitez pas à nous contacter.

Téléphone de contact # +86-13567891907

Courriel : sales@semicorex.com