- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Les perspectives d'application des substrats en carbure de silicium de 12 pouces

2025-01-10

Quelles sont les caractéristiques matérielles et les exigences techniques du 12 poucesSubstrats en carbure de silicium?

A. Caractéristiques physiques et chimiques de base du carbure de silicium

L'une des caractéristiques les plus importantes du carbure de silicium est sa large bande interdite, environ 3,26 eV pour le 4H-SiC ou 3,02 eV pour le 6H-SiC, nettement supérieure aux 1,1 eV du silicium. Cette large bande interdite permet au SiC de fonctionner dans des champs électriques extrêmement élevés et de résister à une chaleur importante sans claquage thermique ni claquage, ce qui en fait le matériau préféré pour les appareils électroniques dans des environnements à haute tension et à haute température.

Champ électrique à claquage élevé : Le champ électrique à claquage élevé du SiC (environ 10 fois celui du silicium) lui permet de fonctionner de manière stable sous haute tension, atteignant une densité de puissance et une efficacité élevées dans les systèmes électroniques de puissance, en particulier dans les véhicules électriques, les convertisseurs de puissance et les équipements industriels. alimentations.

Résistance aux hautes températures : la conductivité thermique élevée du SiC et sa capacité à résister à des températures élevées (jusqu'à 600 °C ou plus) en font un choix idéal pour les dispositifs devant fonctionner dans des environnements extrêmes, en particulier dans les industries automobile et aérospatiale.

Performances haute fréquence : bien que la mobilité électronique du SiC soit inférieure à celle du silicium, elle reste suffisante pour prendre en charge les applications haute fréquence. Par conséquent, le SiC joue un rôle crucial dans les domaines haute fréquence tels que les communications sans fil, les radars et les amplificateurs de puissance haute fréquence.

Résistance aux radiations : la forte résistance aux radiations du SiC est particulièrement évidente dans les dispositifs spatiaux et l'électronique de l'énergie nucléaire, où il peut résister aux interférences des rayonnements externes sans dégradation significative des performances du matériau.

B. Indicateurs techniques clés des substrats de 12 pouces

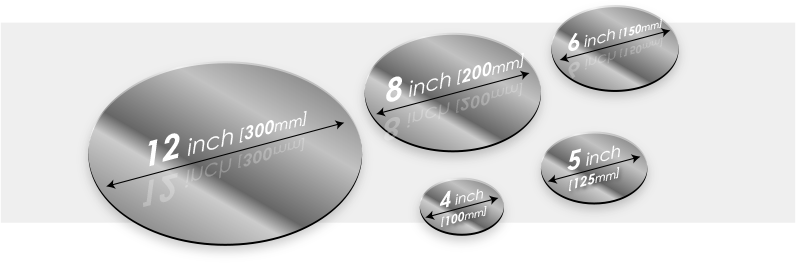

Les avantages des substrats en carbure de silicium de 12 pouces (300 mm) ne se reflètent pas seulement dans l'augmentation de la taille, mais également dans leurs exigences techniques globales, qui déterminent directement la difficulté de fabrication et les performances des dispositifs finaux.

Structure cristalline : Le SiC a principalement deux structures cristallines communes :4H-SiC et 6H-SiC. 4H-SiC, avec sa mobilité électronique plus élevée et son excellente conductivité thermique, est plus adapté aux applications haute fréquence et haute puissance, tandis que le 6H-SiC a une densité de défauts plus élevée et des performances électroniques moins bonnes, généralement utilisées pour les applications basse puissance et basse fréquence. Pour les substrats de 12 pouces, le choix de la structure cristalline appropriée est crucial. Le 4H-SiC, avec moins de défauts cristallins, est plus adapté aux applications haute fréquence et haute puissance.

Qualité de surface du substrat : La qualité de surface du substrat a un impact direct sur les performances de l'appareil. La douceur de la surface, la rugosité et la densité des défauts doivent toutes être strictement contrôlées. Une surface rugueuse affecte non seulement la qualité cristalline du dispositif, mais peut également entraîner une défaillance précoce du dispositif. Par conséquent, il est crucial d’améliorer la douceur de la surface du substrat grâce à des technologies telles que le polissage mécano-chimique (CMP).

Contrôle de l'épaisseur et de l'uniformité : La taille accrue des substrats de 12 pouces signifie des exigences plus élevées en matière d'uniformité de l'épaisseur et de qualité des cristaux. Une épaisseur incohérente peut entraîner des contraintes thermiques inégales, affectant les performances et la fiabilité de l'appareil. Pour garantir des substrats de 12 pouces de haute qualité, des processus de croissance précis et de découpe et de polissage ultérieurs doivent être utilisés pour garantir la cohérence de l'épaisseur.

C. Avantages de taille et de production des substrats de 12 pouces

À mesure que l'industrie des semi-conducteurs s'oriente vers des substrats plus grands, les substrats en carbure de silicium de 12 pouces offrent des avantages significatifs en termes d'efficacité de production et de rentabilité. Par rapport au traditionnelSubstrats de 6 pouces et 8 pouces, les substrats de 12 pouces peuvent fournir davantage de coupes de copeaux, augmentant considérablement le nombre de puces produites par cycle de production, réduisant ainsi considérablement le coût unitaire des puces. De plus, la taille plus grande des substrats de 12 pouces offre une meilleure plate-forme pour la production efficace de circuits intégrés, réduisant ainsi les étapes de production répétitives et améliorant l'efficacité globale de la production.

Comment sont fabriqués les substrats en carbure de silicium de 12 pouces ?

A. Techniques de croissance des cristaux

Méthode de sublimation (PVT) :

La méthode de sublimation (Physical Vapor Transport, PVT) est l'une des techniques de croissance de cristaux de carbure de silicium les plus couramment utilisées, particulièrement adaptée à la production de substrats en carbure de silicium de grande taille. Dans ce processus, les matières premières en carbure de silicium se subliment à haute température, et le carbone gazeux et le silicium se recombinent sur le substrat chaud pour se développer en cristaux. Les avantages de la méthode de sublimation incluent une pureté élevée des matériaux et une bonne qualité des cristaux, adaptés à la production de produits très demandés.Substrats de 12 pouces. Cependant, cette méthode se heurte également à certains défis, tels que des taux de croissance lents et des exigences élevées en matière de contrôle strict de la température et de l’atmosphère.

Méthode CVD (dépôt chimique en phase vapeur) :

Dans le processus CVD, les précurseurs gazeux (tels que SiCl₄ et C₆H₆) se décomposent et se déposent sur le substrat pour former un film à haute température. Par rapport au PVT, la méthode CVD peut fournir une croissance de film plus uniforme et convient à l'accumulation de matériaux en couches minces et à la fonctionnalisation de surface. Bien que la méthode CVD présente certaines difficultés en matière de contrôle de l’épaisseur, elle est encore largement utilisée pour améliorer la qualité des cristaux et l’uniformité du substrat.

B. Techniques de découpe et de polissage du substrat

Taille du cristal :

Découper des substrats de 12 pouces à partir de cristaux de grande taille est une technique complexe. Le processus de découpe des cristaux nécessite un contrôle précis des contraintes mécaniques pour garantir que le substrat ne se fissure pas ou ne développe pas de microfissures lors de la découpe. Pour améliorer la précision de découpe, la technologie de découpe laser est souvent utilisée, ou combinée à des outils mécaniques à ultrasons et de haute précision pour améliorer la qualité de découpe.

Polissage et traitement de surface :

Le polissage mécano-chimique (CMP) est une technologie clé pour améliorer la qualité de la surface des substrats. Ce processus élimine les micro-défauts à la surface du substrat grâce à l'action synergique des frottements mécaniques et des réactions chimiques, garantissant douceur et planéité. Le traitement de surface améliore non seulement la brillance du substrat, mais réduit également les défauts de surface, optimisant ainsi les performances des appareils ultérieurs.

C. Contrôle des défauts du substrat et inspection de la qualité

Types de défauts :

Défauts courants danssubstrats en carbure de siliciuminclure des luxations, des défauts de réseau et des microfissures. Ces défauts peuvent affecter directement les performances électriques et la stabilité thermique des appareils. Par conséquent, il est essentiel de contrôler strictement l’apparition de ces défauts lors de la croissance, de la découpe et du polissage du substrat. Les dislocations et les défauts de réseau proviennent généralement d'une croissance cristalline inappropriée ou de températures de coupe excessives.

Évaluation de la qualité :

Pour garantir la qualité du substrat, des technologies telles que la microscopie électronique à balayage (MEB) et la microscopie à force atomique (AFM) sont couramment utilisées pour l'inspection de la qualité des surfaces. De plus, les tests de performances électriques (tels que la conductivité et la mobilité) peuvent évaluer davantage la qualité du substrat.

Dans quels domaines les substrats en carbure de silicium de 12 pouces sont-ils appliqués ?

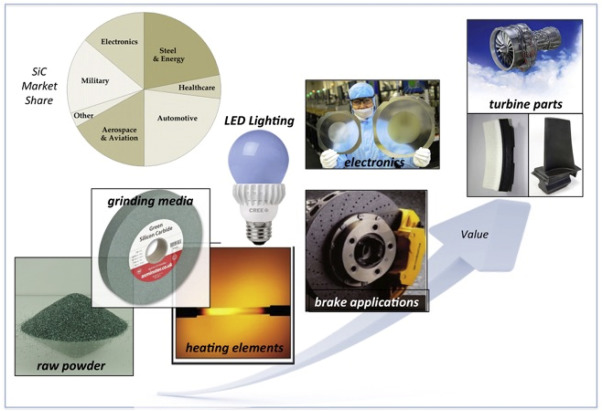

A. Electronique de puissance et dispositifs à semi-conducteurs de puissance

Les substrats en carbure de silicium de 12 pouces sont largement utilisés dans les dispositifs à semi-conducteurs de puissance, en particulier dans les MOSFET, les IGBT et les diodes Schottky. Ces dispositifs sont largement utilisés dans la gestion efficace de l’énergie, les alimentations industrielles, les convertisseurs et les véhicules électriques. La tolérance de tension élevée et les faibles caractéristiques de perte de commutation des dispositifs SiC leur permettent d'améliorer considérablement l'efficacité de la conversion de puissance, de réduire les pertes d'énergie et de promouvoir le développement de technologies d'énergie verte.

B. Nouvelles énergies et véhicules électriques

Dans les véhicules électriques, les substrats en carbure de silicium de 12 pouces peuvent améliorer l’efficacité des systèmes d’entraînement électrique et améliorer la vitesse et l’autonomie de charge des batteries. En raison de la capacité dematériaux en carbure de siliciumpour gérer efficacement les signaux haute tension et haute fréquence, ils sont également indispensables dans les équipements de recharge à grande vitesse des bornes de recharge pour véhicules électriques.

C. Communications 5G et électronique haute fréquence

Les substrats en carbure de silicium de 12 pouces, avec leurs excellentes performances haute fréquence, sont largement utilisés dans les stations de base 5G et les appareils RF haute fréquence. Ils peuvent améliorer considérablement l’efficacité de la transmission du signal et réduire la perte de signal, prenant ainsi en charge la transmission de données à haut débit des réseaux 5G.

D. Secteur de l'énergie

Les substrats en carbure de silicium ont également des applications importantes dans les domaines des énergies renouvelables tels que les onduleurs photovoltaïques et la production d'énergie éolienne. En améliorant l'efficacité de la conversion d'énergie, les dispositifs SiC peuvent réduire les pertes d'énergie et améliorer la stabilité et la fiabilité des équipements du réseau électrique.

Quels sont les défis et les goulots d'étranglement des substrats en carbure de silicium de 12 pouces ?

A. Coûts de fabrication et production à grande échelle

Le coût de production de 12 poucesplaquettes de carbure de siliciumreste élevé, ce qui se reflète principalement dans les matières premières, les investissements en équipements et la recherche et développement technologique. Comment surmonter les défis techniques de la production à grande échelle et réduire les coûts de fabrication unitaires est essentiel pour promouvoir la vulgarisation de la technologie du carbure de silicium.

B. Défauts du substrat et cohérence de la qualité

Bien que les substrats de 12 pouces présentent des avantages en matière de production, des défauts peuvent toujours survenir lors des processus de croissance cristalline, de découpe et de polissage, entraînant une qualité de substrat incohérente. La manière de réduire la densité des défauts et d’améliorer la cohérence de la qualité grâce à des technologies innovantes est au centre des recherches futures.

C. Demande de mises à jour d’équipements et de technologies

La demande d’équipements de découpe et de polissage de haute précision augmente. Dans le même temps, une inspection précise de la qualité des substrats basée sur les nouvelles technologies de détection (telles que la microscopie à force atomique, le balayage par faisceau électronique, etc.) est essentielle pour améliorer l’efficacité de la production et la qualité des produits.

Chez Semicorex, nous proposons une gamme deGaufrettes de haute qualitéméticuleusement conçu pour répondre aux exigences exigeantes de l'industrie des semi-conducteurs, si vous avez des questions ou avez besoin de détails supplémentaires, n'hésitez pas à nous contacter.

Téléphone : +86-13567891907

Courriel : sales@semicorex.com