- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

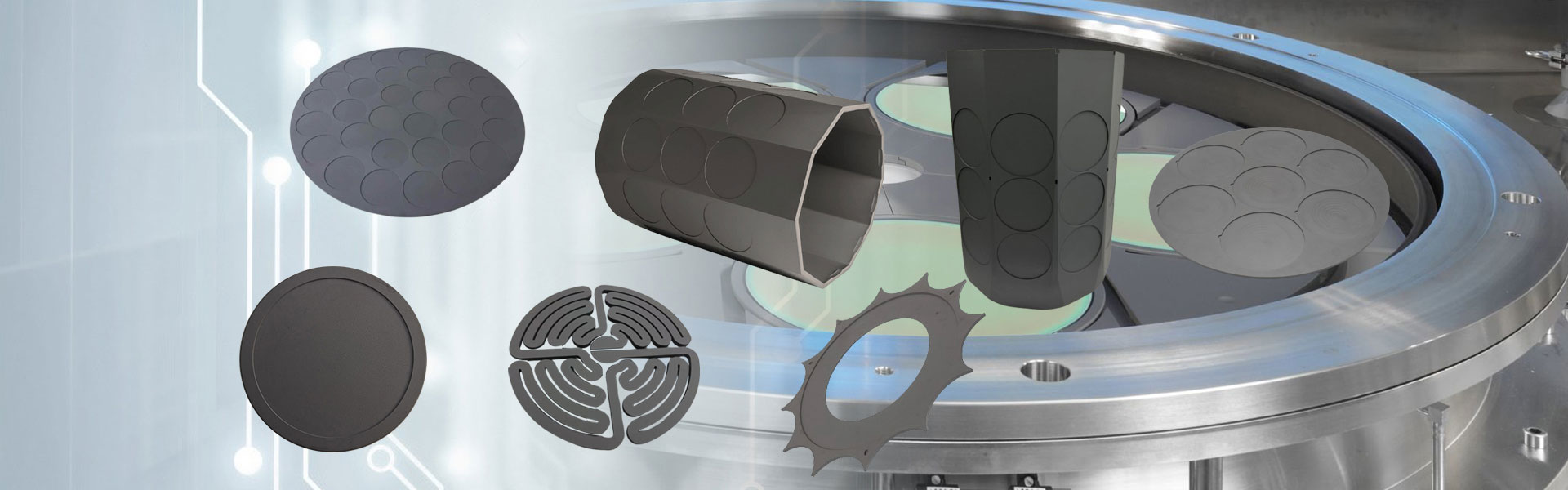

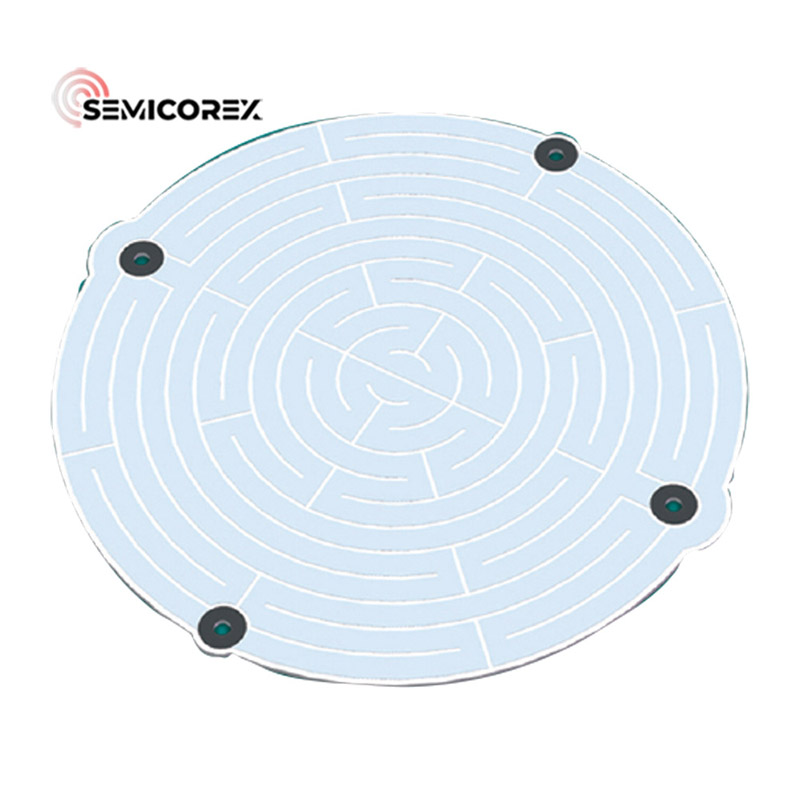

Disque de frein en céramique en carbone

Le disque de frein en céramique en carbone semicoréx est un disque de frein fait d'un nouveau type de matériau composite en céramique en silicium en silicium. Le choix de SemiCorex garantit l'accès à la qualité internationale, une technologie de pointe et des capacités de fabrication évolutives. *

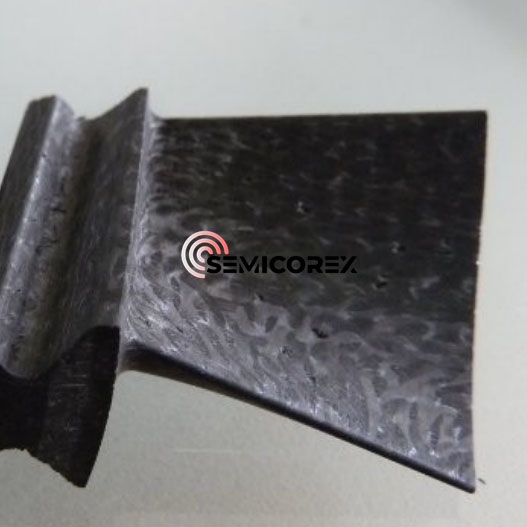

envoyer une demande

Le disque de frein en céramique en carbone semicoréx est fabriqué par composite de matrice C / C-SIC. Avec un corps en feutre tridimensionnel ou tissé de fibre de carbone comme squelette de renforcement, la matrice est composée de carbone (c) etcarbure de silicium (sic), qui est un matériau composite à double matrice. Il combine les avantages des matériaux en carbone et du carbure de silicium, avec une ténacité élevée, une faible densité, une bonne stabilité thermique, une résistance aux chocs thermiques, une dureté élevée, une forte résistance à l'usure et une bonne résistance à l'oxydation. Dans les environnements à haute température, la matrice de carbone peut fournir un certain tampon et une ténacité pour empêcher le matériau de se fissurer et peut résister à une température élevée d'au moins 1650 ° C. Préparez d'abord un matériau composite C / C, puis introduisez la phase SIC par des méthodes telles que l'imprégnation de silicium liquide. Par exemple, un blanc C / C est d'abord préparé par dépôt chimique de vapeur ou carbonisation d'imprégnation de résine, puis le blanc est contacté avec du silicium liquide. Le silicium réagit avec le carbone à haute température pour former SIC, tout en remplissant les pores dans le blanc. En raison de ses excellentes performances complètes, il est largement utilisé dans les avions de chasse avancés, les trains à grande vitesse, les voitures de course et les voitures de sport, et peut répondre aux exigences strictes de ces équipements haut de gamme pour le système de freinage dans des conditions de travail complexes telles que la vitesse élevée, la charge élevée et la température élevée.

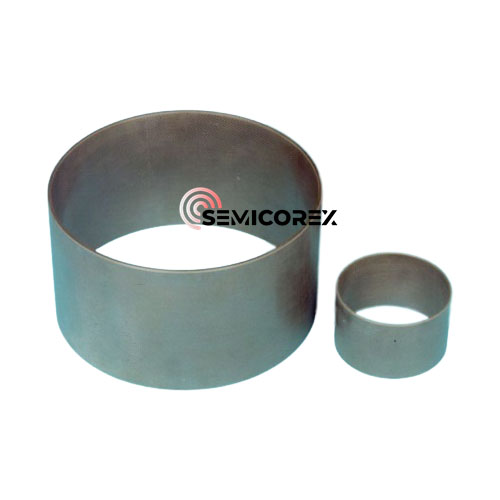

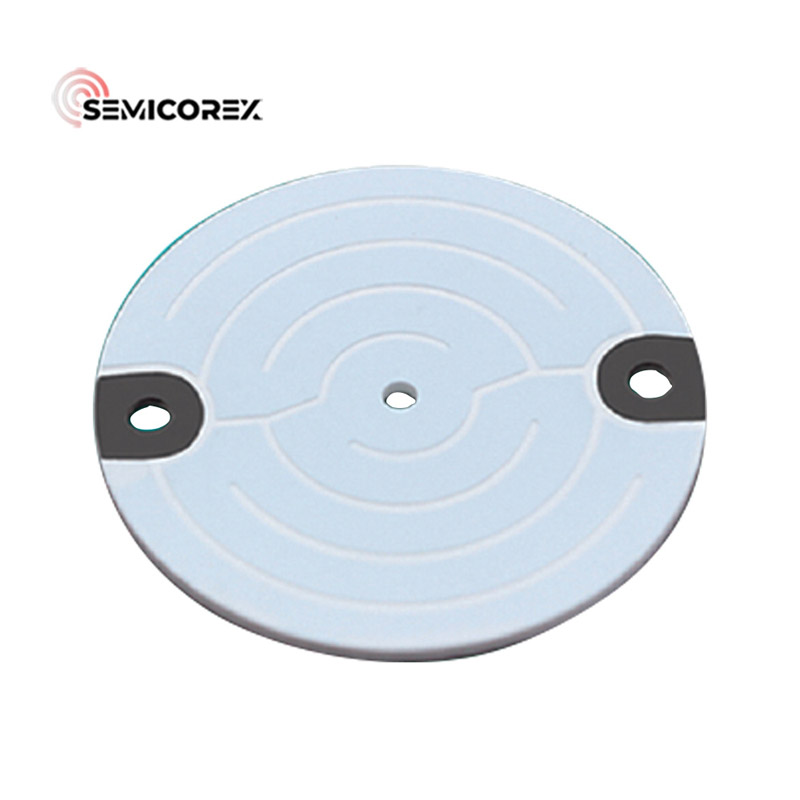

Le disque de frein en céramique en carbone fait partie du système de freinage automobile. En plus du disque de frein, le frein à disque a également des étriers, des plaquettes de frein, des tuyaux de frein et d'autres pièces. Le disque de frein tourne avec la roue. La plaquette de frein est installée à l'intérieur de l'étrier et est stationnaire par rapport au disque de frein.

Le principe du freinage automobile est relativement simple. Lorsque le conducteur monte sur le frein, l'huile de frein dans le tuyau de frein agit comme un milieu hydraulique pour appliquer une pression sur le piston dans l'étrier, de sorte que le plaquettes de frein tient étroitement le disque de frein, et la force de frottement empêche le disque de frein de rotation, jouant ainsi un rôle dans la décélération ou le stationnement. Le nombre de pistons dans l'étrier détermine la pression appliquée sur la plaquette de frein. Le matériau du disque de frein et de la plaquette de frein affecte la résistance du coefficient de frottement.

Il y a trois matériaux principaux pour les disques de frein: la fonte grise, le carbone et la céramique en carbone. Les deux derniers sont à base de carbonematériaux composites, mais ils ont des caractéristiques différentes.

1. Les disques de frein en fonte grise sont caractérisés par une technologie mature et un prix bas, mais le manque de performances. Le plus grand défaut de disques en fonte est la désintégration thermique à haute température. Du point de vue de la conversion d'énergie, le freinage automobile est en fait un processus de conversion de l'énergie cinétique en énergie thermique. Par conséquent, la température sera très élevée pendant le processus de freinage. Dans le cas d'un freinage continu, le disque traditionnel en fonte provoquera une désintégration thermique évidente en raison de la température élevée. À mesure que la température augmente, le frottement diminuera. Cela fera que les freins deviennent de plus en plus doux.

2. L'émergence du disque de frein en céramique en carbone / carbone et en carbone est de résoudre les lacunes de performance des disques en fonte.

Qu'il s'agisse de carbone / carbone ou carbone / céramique, les disques de frein composite à base de carbone ont des coefficients de frottement élevés, un poids léger et une bonne résistance à la désintégration thermique et à la corrosion.

- Carbone / carboneLes disques de frein ont deux lacunes évidentes. L'une est que le coefficient de frottement se désintègre plus sévèrement dans des conditions humides, et l'autre est que le coefficient de frottement est également actualisé dans des environnements à basse température. Ces caractéristiques des produits restreignent le développement de disques de frein en carbone / carbone sur le marché civil. Par conséquent, les disques de freinage en carbone / carbone sont principalement utilisés dans les voitures de course d'avions militaires et de F1.

- Le disque de frein en céramique en carbone est une version améliorée des matériaux de carbone / carbone. Le processus de fabrication est basé sur des matériaux en carbone-carbone et du carbure de silicium est ajouté. La forte résistance mécanique de la fibre de carbone est combinée avec la résistance à l'usure et la résistance à l'oxydation des matériaux en céramique. Le disque de frein en céramique en carbone hérite non seulement des avantages d'une résistance à haute température et d'une faible densité des matériaux carbone-carbone, mais également surmonter le problème du coefficient de frottement faible dans les environnements humides et à basse température. Par conséquent, le disque de frein en céramique en carbone peut être utilisé à la fois sur le marché civil et dans les marchés des courses et des avions militaires. Les disques en carbone-céramique peuvent résister à des températures élevées allant jusqu'à 1750 ° C, avoir une courte distance de freinage, sont de poids léger et sont sans rouille.