- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

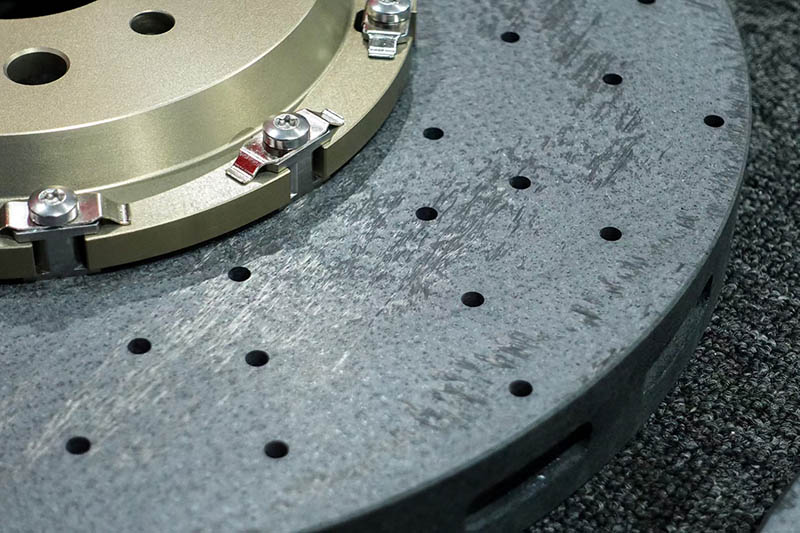

Disques en carbone-céramique

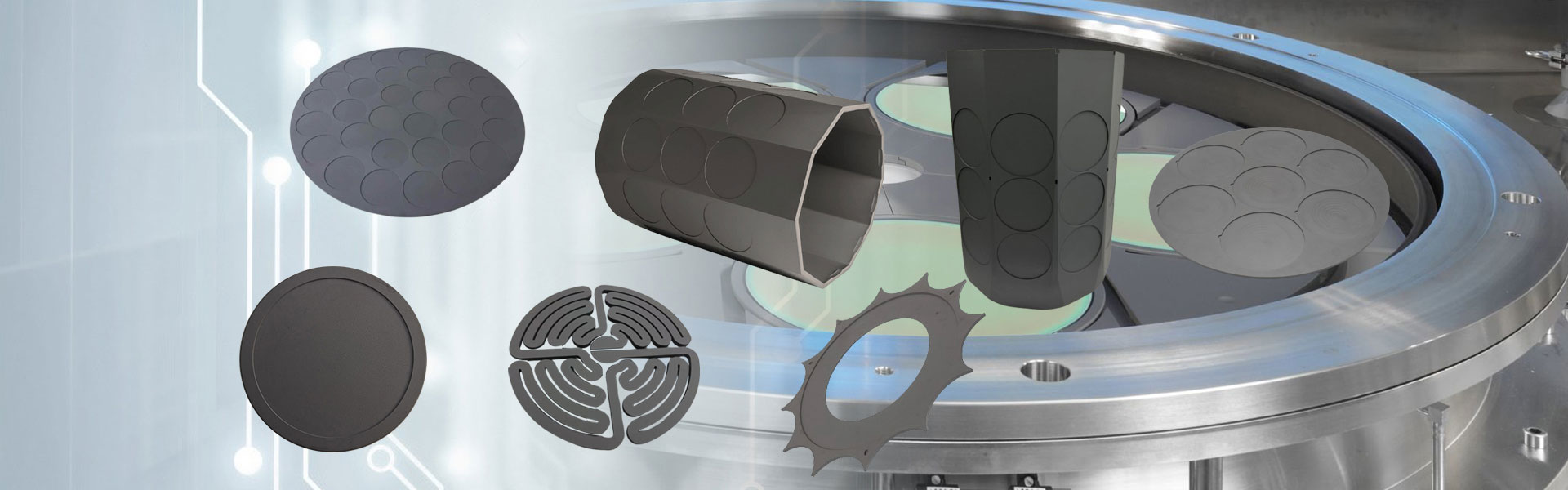

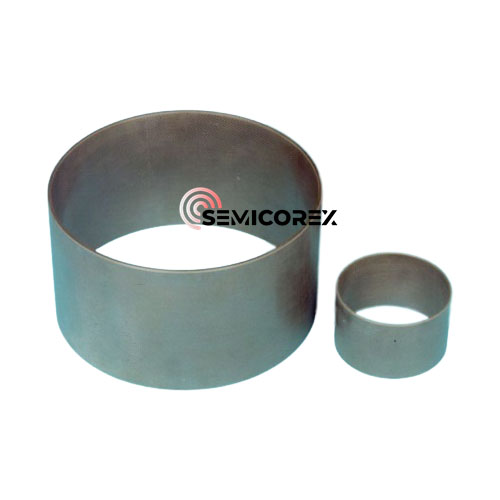

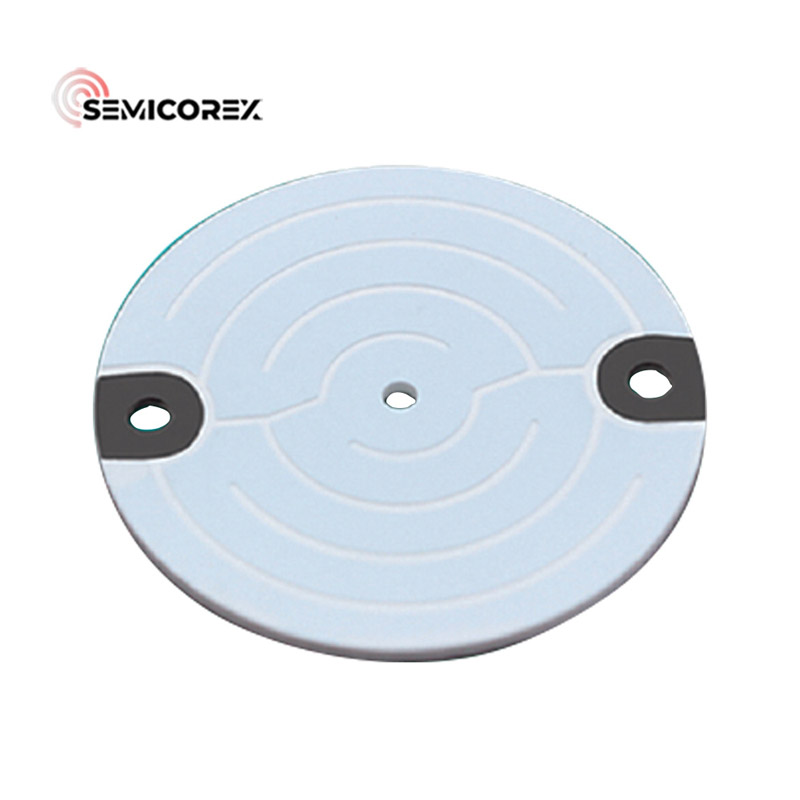

Les disques en carbone-céramique Semicorex sont fabriqués à partir d'un matériau avancé et sont utilisés dans les systèmes de freinage des motos, des véhicules et des avions. En raison des propriétés du matériau, les disques en carbone-céramique peuvent augmenter considérablement la durée de vie et la stabilité en cas de fonctionnement rapide, et renforcer relativement la sécurité de conduite. Semicorex propose des disques en carbone-céramique personnalisés de haute qualité en fonction des besoins des clients.*

envoyer une demande

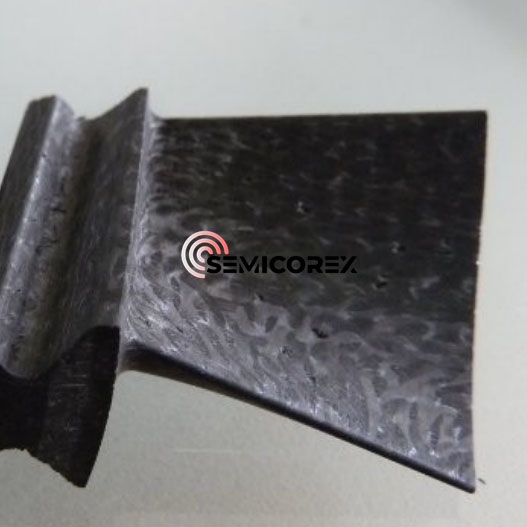

Semicorexdisques en céramique de carbonesont fabriqués à partir d'un matériau avancé - la céramique de fibre de carbone, c'est un matériau à haute résistance même à haute température.

Le principe du freinage d'un véhicule est très simple. Lorsque le conducteur appuie sur les freins, l'huile de freinage dans la gorge de freinage agira comme un fluide hydraulique et ajoutera de la pression vers le piston à l'intérieur de l'étrier. Cet acte fera que les plaquettes de frein bloqueront les disques de frein, la friction entre eux empêchera les disques de frein de fonctionner, ce qui entraînera un ralentissement ou un arrêt de la voiture. Ainsi, le matériau des plaquettes de frein et des disques de frein aura un effet important sur le coefficient de friction.

À l'ancienne, les disques de frein sont principalement fabriqués en acier moulé, mais le matériau présente de faibles performances dans un environnement à haute température. Cependant, lors du freinage, la température augmentera très fortement et le coefficient de frottement du freinage en acier moulé sera considérablement atténué. Cela résulte de la courte durée de vie du freinage, spécialement pour les courses à grande vitesse.

En conséquence, des disques en carbone-céramique ont vu le jour.Quel est le matériau carbone-céramique ?

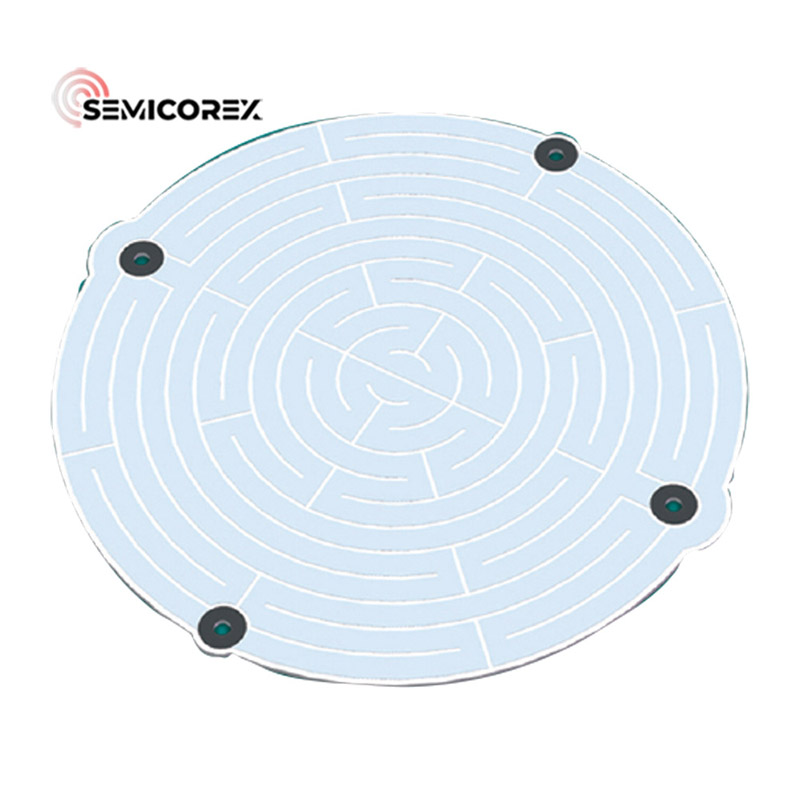

Le carbone céramique est un matériau composite à double matrice, un feutre ou une tresse tridimensionnelle de fibre de carbone comme squelette de renforcement et une matrice composée de carbone (C) et de carbure de silicium (SiC). Ainsi, le matériau est combiné avec les avantages du carbone et du SiC, avec une ténacité élevée, une faible densité, une bonne stabilité thermique, une résistance aux chocs thermiques et une dureté élevée. haute résistance à l'abrasion et grande résistance à l'oxydation. Dans un environnement à haute température, la matrice de carbone peut fournir un tampon et une ténacité pour la chaleur, pour empêcher le matériau de se fissurer, elle peut retirer une température d'au moins 1650 ℃. Le processus de fabrication consiste d'abord à préparer un matériau composite C/C, puis à introduire la phase SiC via des méthodes telles que l'imprégnation de silicium liquide. Par exemple, une préforme C/C est d'abord préparée à l'aide de méthodes telles que le dépôt chimique en phase vapeur ou la carbonisation par imprégnation de résine. Ensuite, la préforme est mise en contact avec du silicium liquide, où le silicium réagit avec le carbone à haute température pour générer du SiC, remplissant simultanément les pores de la préforme. En raison de leurs excellentes propriétés complètes, les disques en carbone-céramique sont largement utilisés dans les avions de combat avancés, les rails à grande vitesse, les voitures de course et les voitures de sport, etc. Le matériau peut répondre aux exigences strictes des environnements à grande vitesse, à charge élevée et à haute température dans le système de freinage de ces équipements haut de gamme.