- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

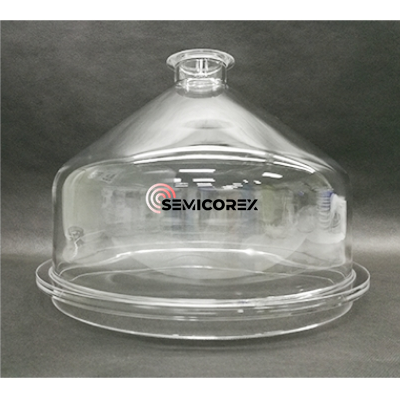

Pot de cloche en quartz de haute pureté

Conçu pour offrir des performances inégalées dans des conditions extrêmes, le pot à cloche en quartz de haute pureté Semicorex combine des propriétés matérielles exceptionnelles pour répondre aux exigences strictes de la fabrication de semi-conducteurs.**

envoyer une demande

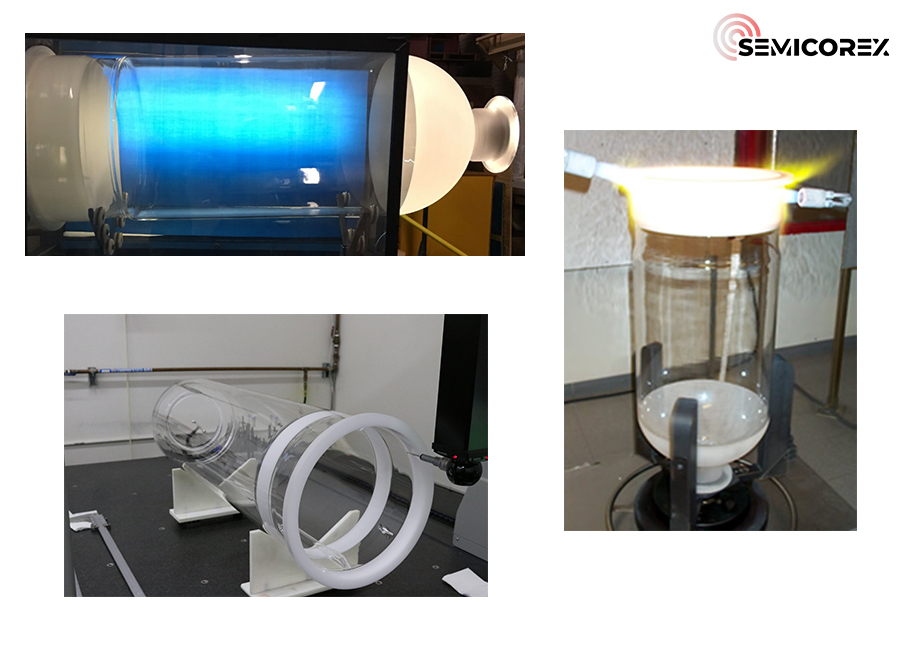

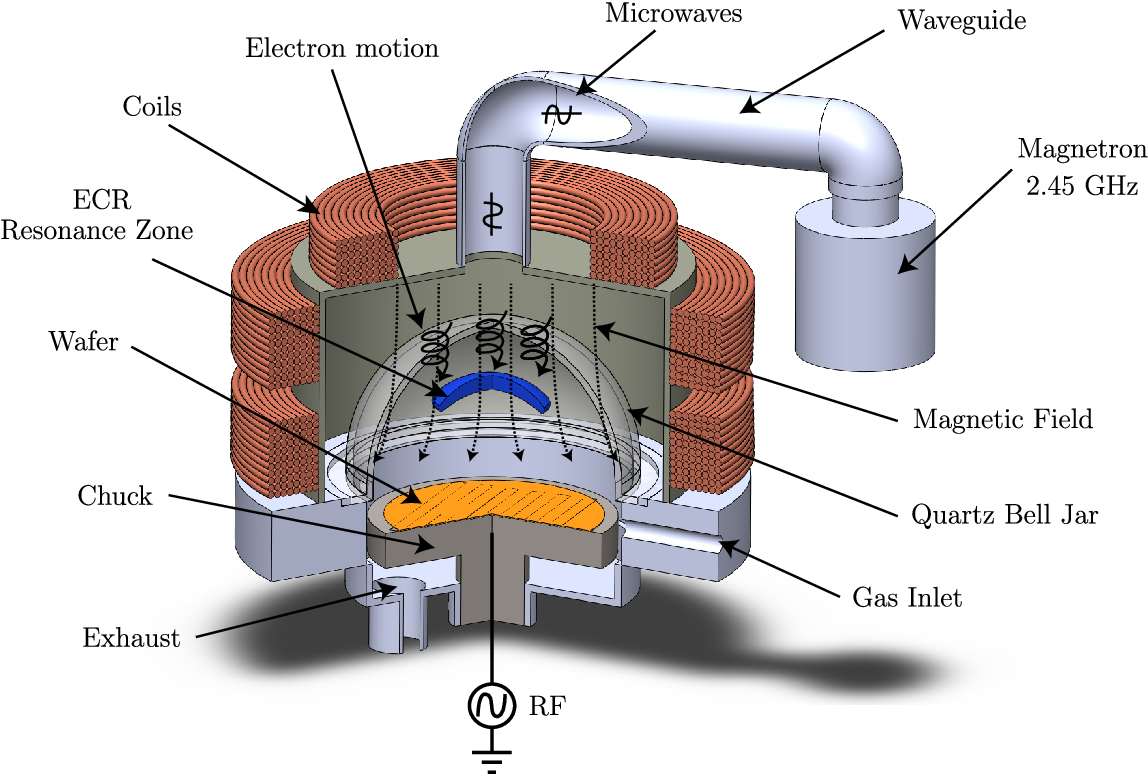

Dans le domaine de la fabrication et de la recherche de semi-conducteurs, la cloche en quartz de haute pureté est largement utilisée dans des processus tels que l'oxydation thermique, le recuit et le dépôt chimique en phase vapeur (CVD). Ces procédures nécessitent souvent des atmosphères contrôlées ou des conditions de vide pour garantir l'intégrité et la qualité des matériaux traités. Le pot à cloche en quartz de haute pureté fournit un environnement stable, protégeant les échantillons de la contamination atmosphérique et facilitant un contrôle précis des paramètres expérimentaux.

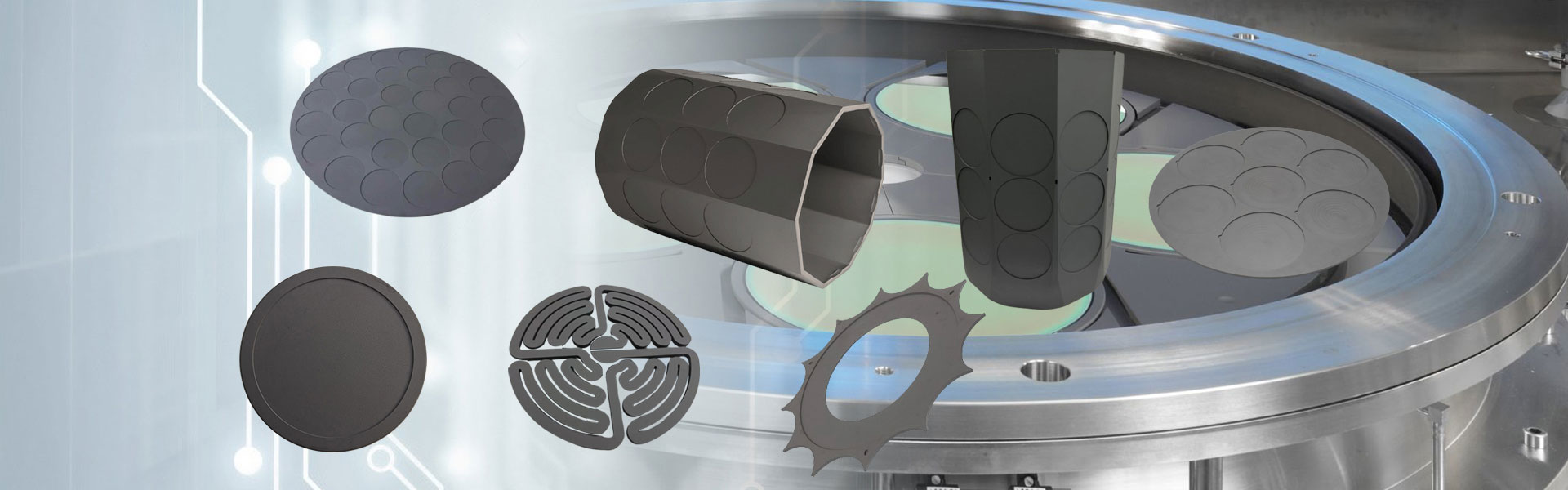

Conception et structure

Le pot cloche en quartz de haute pureté présente généralement une forme cylindrique ou conique avec un fond plat et un dessus ouvert, ressemblant beaucoup à une cloche, d'où son nom. Cette conception permet un placement et un retrait faciles des échantillons tout en garantissant que la chambre peut être solidement scellée pour maintenir des conditions de vide ou de gaz inerte. L’intégrité structurelle du pot est primordiale, compte tenu des environnements thermiques et chimiques exigeants auxquels il doit résister.

Normes de haute pureté

Fabriquée à partir de quartz fondu de haute pureté, la cloche est conçue pour minimiser la contamination des échantillons ou des matériaux en cours de traitement. Ce haut niveau de pureté est essentiel dans la fabrication de semi-conducteurs, où même des impuretés infimes peuvent avoir un impact significatif sur les performances du produit final. L'utilisation de quartz fondu garantit que la cloche répond aux normes de pureté strictes requises pour les applications de haute technologie, offrant ainsi un environnement fiable et sans contamination pour divers processus.

Stabilité thermique exceptionnelle

L’une des propriétés remarquables du quartz fondu est son excellente stabilité thermique. La cloche en quartz de haute pureté peut résister à des températures élevées sans déformation ni dégradation significative, ce qui la rend adaptée à une large gamme de processus thermiques. Cette résilience thermique est cruciale pour des applications telles que le thermique l'oxydation et le recuit, où le maintien de températures constantes est essentiel pour obtenir les propriétés matérielles souhaitées.

l'oxydation et le recuit, où le maintien de températures constantes est essentiel pour obtenir les propriétés matérielles souhaitées.

Inertie chimique

Le quartz est très résistant à la plupart des produits chimiques, garantissant ainsi sa compatibilité avec un large spectre de substances et de conditions de réaction. Cette inertie chimique est particulièrement précieuse dans les processus impliquant des produits chimiques agressifs, car elle empêche la cloche de réagir avec les substances traitées. Le pot à cloche en quartz de haute pureté fournit ainsi un environnement chimiquement stable, préservant l’intégrité des échantillons et garantissant des résultats précis et reproductibles.

Transparence pour l'observation visuelle

Un autre avantage non négligeable du quartz est sa transparence aux UV et à la lumière visible. La cloche en quartz de haute pureté permet une observation visuelle des processus se déroulant à l'intérieur de la chambre, fournissant ainsi des informations précieuses sur les conditions expérimentales. Cette transparence est particulièrement utile dans les contextes de recherche, où la surveillance en temps réel peut aider à optimiser les paramètres du processus et à atteindre les résultats souhaités.

Compatibilité sous vide

Le pot à cloche en quartz de haute pureté est conçu pour créer et maintenir des conditions de vide, une exigence essentielle pour de nombreux processus de recherche et de fabrication avancés. Des caractéristiques telles que des brides en verre dépoli garantissent une étanchéité sécurisée avec les adaptateurs à vide ou les pompes, maintenant ainsi l'intégrité de l'environnement sous vide. Cette capacité est essentielle pour les processus tels que le CVD, où un contrôle précis de l'atmosphère est nécessaire pour obtenir un dépôt uniforme des matériaux.