- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Fabrication de puces : processus en couches minces

2024-10-07

Quelle est l’introduction de base aux processus de couches minces ?

Le processus de dépôt de couches minces de semi-conducteurs est un composant essentiel de la technologie microélectronique moderne. Il s'agit de construire des circuits intégrés complexes en déposant une ou plusieurs fines couches de matériau sur un substrat semi-conducteur. Ces films minces peuvent être des métaux, des isolants ou des matériaux semi-conducteurs, chacun jouant un rôle différent dans les différentes couches de la puce, comme la conduction, l'isolation et la protection. La qualité de ces couches minces a un impact direct sur les performances, la fiabilité et le coût de la puce. Le développement de la technologie de dépôt de couches minces revêt donc une importance capitale pour l’industrie des semi-conducteurs.

Comment les processus de couches minces sont-ils classés ?

Actuellement, les équipements et techniques courants de dépôt de couches minces comprennentDépôt physique en phase vapeur (PVD), dépôt chimique en phase vapeur (CVD) et dépôt de couche atomique (ALD). Ces trois techniques diffèrent sensiblement par leurs principes de dépôt, leurs matériaux, leurs couches de film applicables et leurs processus.

1. Dépôt physique en phase vapeur (PVD)

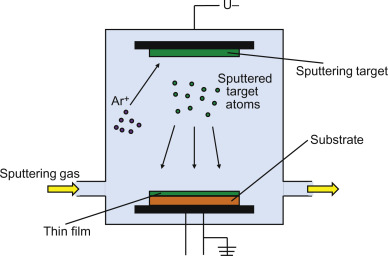

Le dépôt physique en phase vapeur (PVD) est un processus purement physique dans lequel les matériaux sont vaporisés par évaporation ou pulvérisation, puis condensés sur le substrat pour former un film mince.

Évaporation sous vide : les matériaux sont chauffés jusqu'à vaporisation dans des conditions de vide poussé et déposés sur le substrat.

Pulvérisation : les ions gazeux générés par la décharge gazeuse bombardent le matériau cible à grande vitesse, délogeant les atomes qui forment un film sur le substrat.

Placage ionique : combine les avantages de l'évaporation sous vide et de la pulvérisation cathodique, où le matériau vaporisé est partiellement ionisé dans l'espace de décharge et attiré vers le substrat pour former un film.

Caractéristiques : Le PVD implique uniquement des changements physiques sans réactions chimiques.

2. Dépôt chimique en phase vapeur (CVD)

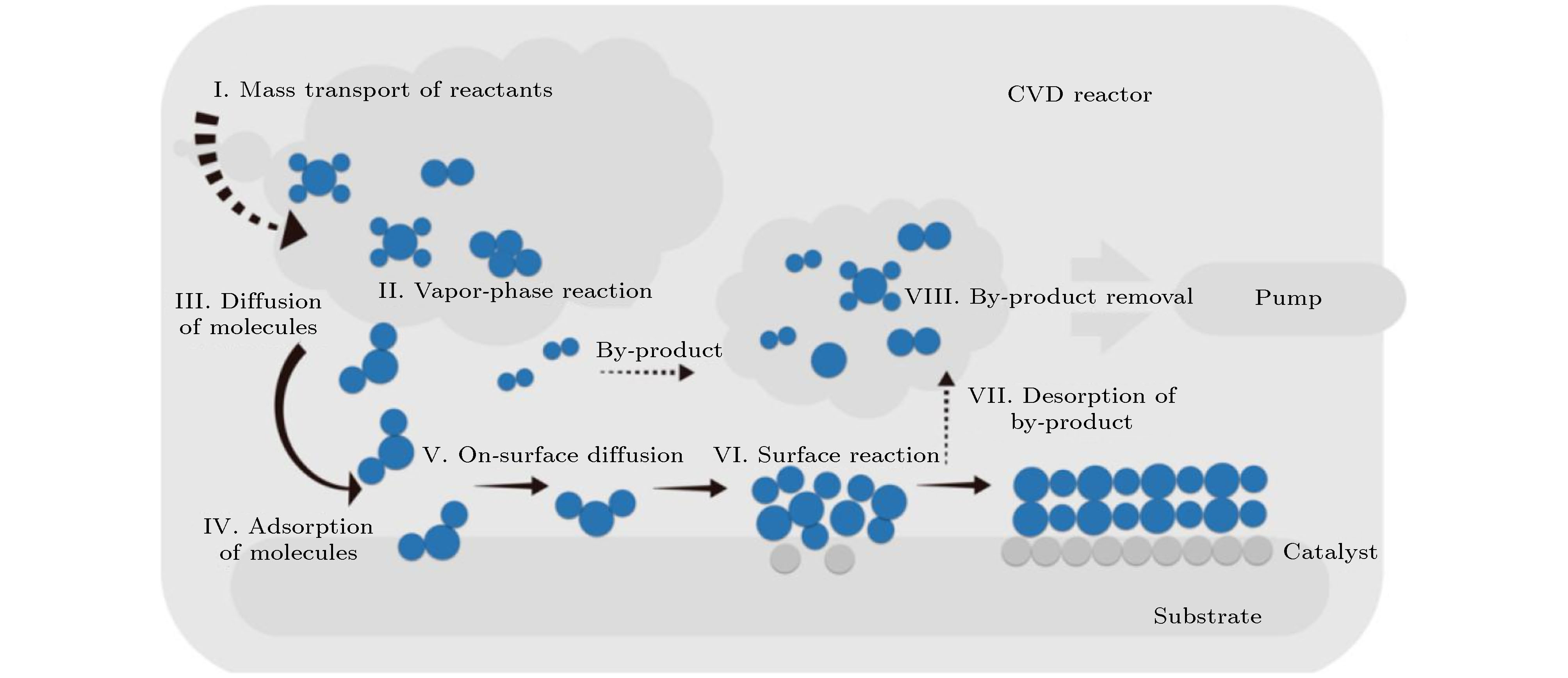

Le dépôt chimique en phase vapeur (CVD) est une technique qui implique des réactions chimiques en phase gazeuse pour former des films minces solides sur le substrat.

CVD conventionnel : convient au dépôt de divers films diélectriques et semi-conducteurs.

CVD amélioré par plasma (PECVD) : utilise le plasma pour améliorer l'activité de réaction, adapté au dépôt à basse température.

CVD au plasma haute densité (HDPCVD) : permet un dépôt et une gravure simultanés, offrant d'excellentes capacités de remplissage des espaces à rapport d'aspect élevé.

CVD sub-atmosphérique (SACVD) : permet d'obtenir d'excellentes capacités de remplissage de trous dans des conditions de haute pression en utilisant des radicaux d'oxygène hautement réactifs formés à haute température.

CVD métallo-organique (MOCVD) : convient aux matériaux semi-conducteurs comme le GaN.

Caractéristiques : La CVD implique des réactifs en phase gazeuse tels que le silane, la phosphine, le borane, l'ammoniac et l'oxygène, produisant des films solides comme des nitrures, des oxydes, des oxynitrures, des carbures et du polysilicium dans des conditions de haute température, haute pression ou plasma.

3. Dépôt de couche atomique (ALD)

Le dépôt de couche atomique (ALD) est une technique CVD spécialisée qui implique des introductions pulsées alternées de deux ou plusieurs réactifs, permettant ainsi un dépôt précis d'une seule couche atomique.

ALD thermique (TALD) : utilise l'énergie thermique pour l'adsorption des précurseurs et les réactions chimiques ultérieures sur le substrat.

ALD amélioré par plasma (PEALD) : utilise le plasma pour améliorer l'activité de réaction, permettant des taux de dépôt plus rapides à des températures plus basses.

Caractéristiques : ALD offre un contrôle précis de l'épaisseur du film, une excellente uniformité et cohérence, ce qui le rend parfaitement adapté à la croissance du film dans les structures de tranchées profondes.

Comment les différents processus de couches minces sont-ils appliqués dans les puces ?

Couches métalliques : le PVD est principalement utilisé pour déposer des films de métaux ultra-purs et de nitrures de métaux de transition, tels que des tampons en aluminium, des masques durs métalliques, des couches barrières en cuivre et des couches d'amorçage en cuivre.

Al pad : plots de connexion pour PCB.

Masque dur métallique : Généralement TiN, utilisé en photolithographie.

Couche barrière de Cu : souvent TaN, empêche la diffusion de Cu.

Couche de germe de Cu : Cu pur ou alliage de Cu, utilisé comme couche de germe pour une galvanoplastie ultérieure.

Couches diélectriques : le CVD est principalement utilisé pour déposer divers matériaux isolants tels que les nitrures, les oxydes, les oxynitrures, les carbures et le polysilicium, qui isolent différents composants du circuit et réduisent les interférences.

Couche d'oxyde de porte : isole la porte et le canal.

Diélectrique intercalaire : isole différentes couches métalliques.

Couches barrières : le PVD est utilisé pour empêcher la diffusion du métal et protéger les appareils de la contamination.

Couche barrière Cu : empêche la diffusion du cuivre, garantissant ainsi les performances de l'appareil.

Masques durs : le PVD est utilisé en photolithographie pour aider à définir les structures des appareils.

Masque dur métallique : Généralement TiN, utilisé pour définir des motifs.

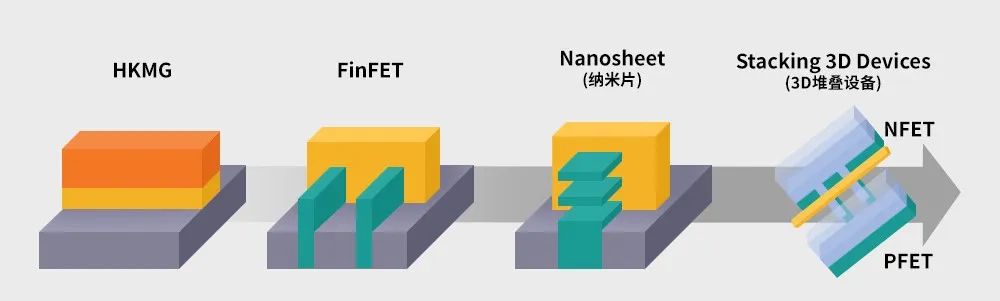

Double motif auto-aligné (SADP) : ALD utilise des couches d'espacement pour un motif plus fin, adapté à la fabrication de structures Fin dans les FinFET.

FinFET : utilise des couches d'espacement pour créer des masques durs sur les bords des motifs centraux, obtenant ainsi une multiplication de fréquence spatiale.

High-K Metal Gate (HKMG) : ALD est utilisé pour déposer des matériaux à constante diélectrique élevée et des grilles métalliques, améliorant ainsi les performances des transistors, en particulier dans les processus de 28 nm et moins.

Couche diélectrique High-K : HfO2 est le choix le plus courant, l'ALD étant la méthode de préparation préférée.

Metal Gate : Développé en raison de l’incompatibilité des éléments Hf avec les grilles en polysilicium.

Autres applications : ALD est également largement utilisé dans les couches barrières de diffusion d'interconnexion en cuivre et dans d'autres technologies.

Couche barrière de diffusion d'interconnexion en cuivre : empêche la diffusion du cuivre, protégeant ainsi les performances de l'appareil.

De l’introduction ci-dessus, nous pouvons observer que le PVD, le CVD et l’ALD présentent des caractéristiques et des avantages uniques, jouant un rôle irremplaçable dans la fabrication de semi-conducteurs. Le PVD est principalement utilisé pour le dépôt de films métalliques, le CVD convient à divers dépôts de films diélectriques et semi-conducteurs, tandis que l'ALD excelle dans les processus avancés grâce à ses capacités supérieures de contrôle de l'épaisseur et de couverture par étapes. Le développement et le perfectionnement continus de ces technologies constituent une base solide pour le progrès de l’industrie des semi-conducteurs.**

Chez Semicorex, nous sommes spécialisés dansComposants de revêtement CVD SiC/TaCappliqué dans la fabrication de semi-conducteurs, si vous avez des questions ou avez besoin de détails supplémentaires, n'hésitez pas à nous contacter.

Téléphone : +86-13567891907

Courriel : sales@semicorex.com