- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

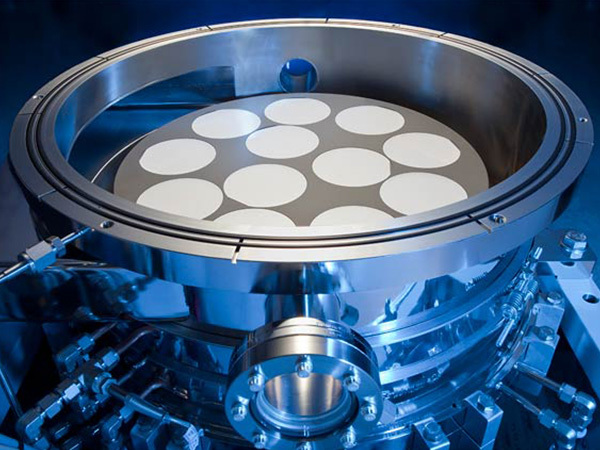

Supports de plaquettes MOCVD pour l'industrie des semi-conducteurs

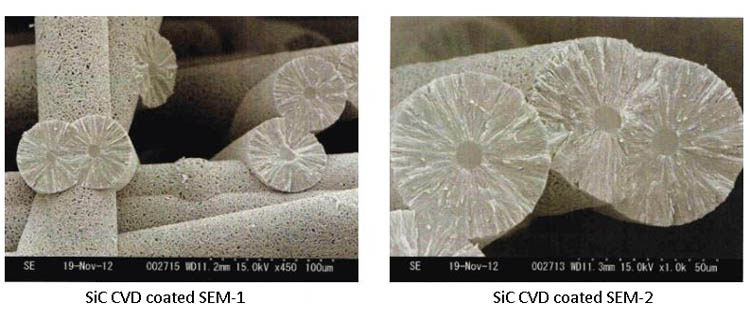

Les supports de plaquettes Semicorex MOCVD pour l'industrie des semi-conducteurs sont un support haut de gamme conçu pour être utilisé dans l'industrie des semi-conducteurs. Son matériau de haute pureté garantit un profil thermique uniforme et un flux de gaz laminaire, produisant ainsi des plaquettes de haute qualité.

envoyer une demande

Nos supports de plaquettes MOCVD pour l'industrie des semi-conducteurs sont très purs, fabriqués par dépôt chimique en phase vapeur CVD dans des conditions de chloration à haute température, garantissant l'uniformité et la cohérence du produit. Il est également très résistant à la corrosion, avec une surface dense et des particules fines, ce qui le rend résistant aux acides, aux alcalis, au sel et aux réactifs organiques. Sa résistance à l'oxydation à haute température assure une stabilité à des températures élevées jusqu'à 1600°C.

Contactez-nous dès aujourd'hui pour en savoir plus sur nos supports de plaquettes MOCVD pour l'industrie des semi-conducteurs.

Paramètres des supports de plaquettes MOCVD pour l'industrie des semi-conducteurs

|

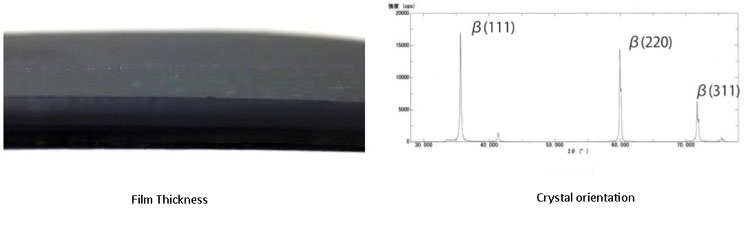

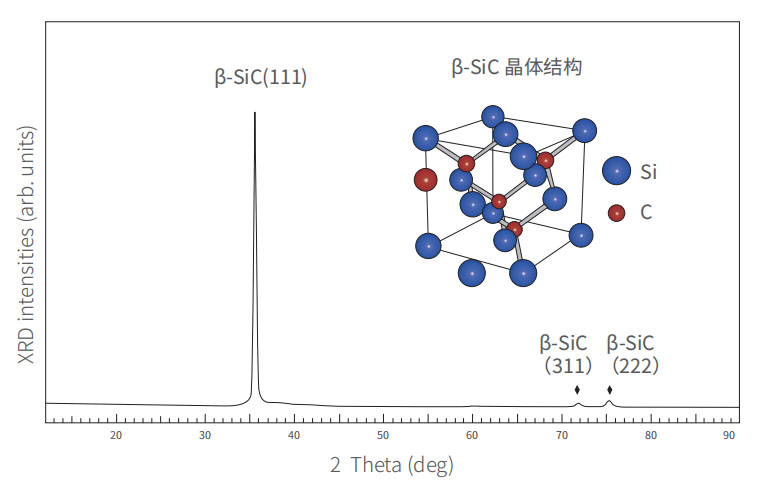

Principales spécifications du revêtement CVD-SIC |

||

|

Propriétés SiC-CVD |

||

|

Structure cristalline |

Phase β du FCC |

|

|

Densité |

g/cm³ |

3.21 |

|

Dureté |

Dureté Vickers |

2500 |

|

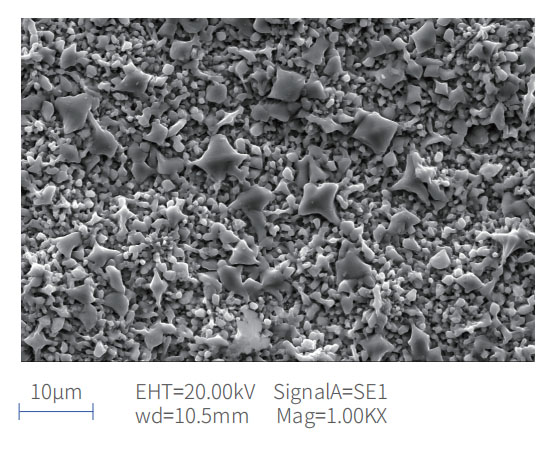

Taille des grains |

µm |

2~10 |

|

Pureté chimique |

% |

99.99995 |

|

Capacité thermique |

J kg-1 K-1 |

640 |

|

Température de sublimation |

℃ |

2700 |

|

Force de flexion |

MPa (RT 4 points) |

415 |

|

Module de Young |

Gpa (courbure 4pt, 1300℃) |

430 |

|

Expansion thermique (C.T.E) |

10-6K-1 |

4.5 |

|

Conductivité thermique |

(W/mK) |

300 |

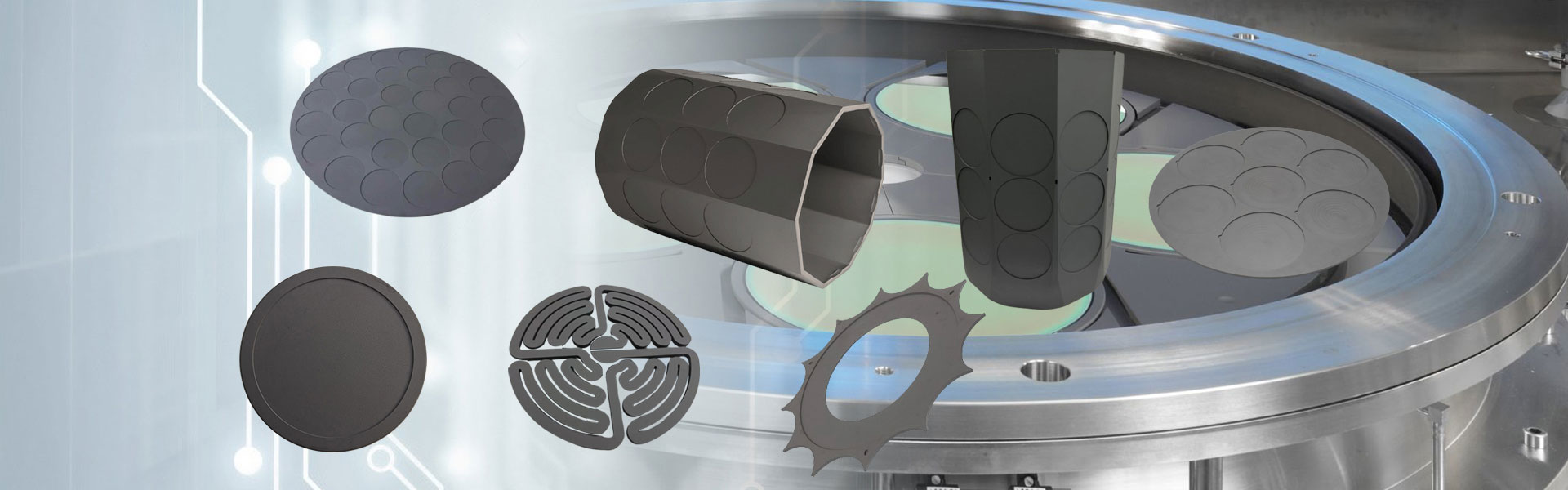

Caractéristiques du suscepteur en graphite revêtu de SiC pour MOCVD

- Éviter de se décoller et assurer un revêtement sur toutes les surfaces

Résistance à l'oxydation à haute température : Stable à haute température jusqu'à 1600°C

Haute pureté : fabriqué par dépôt chimique en phase vapeur CVD dans des conditions de chloration à haute température.

Résistance à la corrosion : dureté élevée, surface dense et particules fines.

Résistance à la corrosion : acides, alcalis, sels et réactifs organiques.

- Obtenez le meilleur modèle de flux de gaz laminaire

- Garantir la régularité du profil thermique

- Empêcher toute contamination ou diffusion d'impuretés

![]()